Tác giả: Ken Ryan, The A.J. Weller Corporation

Đăng trên Tạp chí World Cement số tháng 4/2024, Tr.63-65

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, Ken Ryan, The A.J. Weller Corporation, bàn luận về việc sử dụng các thiết kế khuỷu nối phẳng phía sau với các thành phần chịu mài mòn có thể thay thế được để giúp giải quyết các thách thức về độ mài mòn cao.

Công nghệ và thiết kế kỹ thuật các hệ thống nhiên liệu nhà máy xi măng hiện nay không ngừng phát triển. Chi phí nhiên liệu thấp hơn và tín dụng nhiên liệu có liên quan tới việc sử dụng các nhiên liệu thay thế (AF) đang chứng tỏ là một lĩnh vực mang lại lợi nhuận ngày càng tăng cho ngành này. Việc liên tục phát triển các hệ thống năng lượng AF đang hỗ trợ giải quyết những thách thức về môi trường gặp phải do rác thải nguy hại và không nguy hại đang được thải bỏ bởi các nền kinh tế của chúng ta. Các nhu cầu của hệ thống này bao gồm xử lý mọi thứ từ thảm lông tơ và thảm cũ đến các sản phẩm phụ từ gỗ và thậm chí cả rác thải y tế. Các nhà thiết kế hệ thống AF cố gắng giảm bớt các vấn đề về độ mài mòn cao trong các hệ thống đa nhiên liệu trước khi chúng bị loại ra khỏi bảng vẽ.

Các hệ thống vận chuyển nguyên liệu nội bộ thường được điều khiển bằng khí nén. Mỗi vòng xoắn và khúc rẽ trong đường ống sẽ dẫn đến sự chuyển hướng của dòng liệu quá trình và khả năng phát triển một hiện tượng mài mòn cao và-hoặc một điểm tắc nghẽn. Các điểm bết dính và có độ mài mòn cao này, nếu không thể nhận biết được trong quá trình thiết kế, thường được xử lý bằng cách sử dụng một số dạng khuỷu nối ống đã tôi cứng thông thường. Trong một số trường hợp, giải pháp này có tác dụng và hiệu quả về chi phí. Hoặc là bỏ qua nguyên/ vật liệu quá trình, hoặc tốc độ hệ thống được kiểm soát sao cho giảm thiểu được các vấn đề tiềm ẩn này.

Giải pháp tiếp cận thông thường

Trong những trường hợp khác, quá trình và nguyên vật liệu đi ngược lại với những nỗ lực hết mình của nhà thiết kế và cần có một giải pháp tiếp cận tùy biến cho ứng dụng. Đáng tiếc là, không phải tất cả các vòng xoắn và các khúc rẽ đều có thể xử lý được bằng các khuỷu nối dài hoặc ngắn tiêu chuẩn có bán kính 45o hoặc 90o và yêu cầu sửa đổi tùy biến.

Gia công chế tạo đặc biệt và các thiết kế tùy biến của chúng làm gia tăng chi phí đáng kể so với việc sử dụng một khuỷu nối đã tôi cứng tiêu chuẩn. Gia công chế tạo tùy biến sử dụng các vật liệu đã tôi cứng trở thành một trong những giải pháp thay thế. Nếu như một khuỷu nối ống đã tôi cứng thông thường được gia công chế tạo giải quyết được vấn đề này, thì chi phí tăng thêm lại không đáng là bao.

Trong các hệ thống xử lý các vật liệu có tính mài mòn cao, cấu hình khuỷu nối ống tròn thông thường cũng cho thấy vấn đề tương tự mà đã thách thức ngành này kể từ khi khí nén bắt đầu được sử dụng làm lực đẩy. Đặc biệt là việc dẫn liệu tới thành phía sau của khuỷu nối gây hư hỏng sớm. Các lỗ hình thành và việc vá đắp được áp dụng như là một cách khắc phục tạm thời cũng có thể gây gián đoạn dòng chảy, khiến cho liệu tích tụ lại và cuối cùng là bít kín. Các sự cố này sẽ khiến cho hệ thống cấp nhiên liệu bị dừng hoạt động để bảo trì và rất tốn kém.

A.J. Weller Corporation chuyên giải quyết các thách thức về độ mài mòn cao đã gặp phải trong nhiều ngành công nghiệp nặng. Công ty cung cấp các giải pháp hiệu quả về chi phí được thiết kế để giảm bớt chi phí bảo trì dẫn đến giảm chi phí trên mỗi đơn vị sản xuất ra. Sử dụng công nghệ mài mòn tiên tiến, công ty có hơn 40 năm kinh nghiệm cũng như khả năng nhận biết và chia sẻ sức mạnh tổng hợp đã phát triển qua quá trình làm việc trong tất cả các ngành công nghiệp xử lý nguyên vật liệu rời cho phép công ty hoạt động như là một đối tác tin cậy đối với các đội ngũ bảo trì.

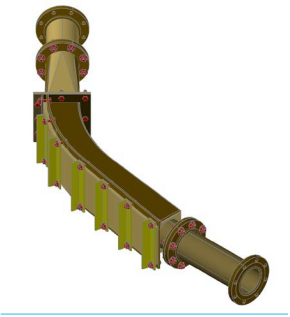

Thiết kế khuỷu nối phẳng phía sau

Một trong những giải pháp đã chứng tỏ là hiệu quả đó là thiết kế khuỷu nối phẳng phía sau. Thiết kế của Weller kết hợp các thành phần chịu mài mòn có thể thay thế được mang lại tính linh hoạt và khả năng bảo trì cho ứng dụng.

Trong dịch vụ này, đường ống tròn đưa vào thiết kế hình vuông của mặt sau phẳng, cho phép dòng liệu quá trình dàn đều trên toàn bộ mặt phẳng phía sau khuỷu nối loại bỏ sự gợn sóng, giảm bớt độ mài mòn và khả năng bít kín đáng kể. Sau khi thực hiện xong lượt quay vòng, dòng liệu quá trình được chuyển tiếp trở lại đường ống có đường kính thông thường. Khuỷu nối phẳng phía sau có ba thành phần chính: đầu đường ống và các thành ống bên và bên trong, phần phẳng phía sau của khuỷu nối, và phần chuyển đổi từ vuông sang tròn. Các đoạn thẳng bổ sung cho tổ hợp có thể là cần thiết và được thiết kế và cung cấp tùy theo từng trường hợp.

Chi phí gia công chế tạo khuỷu nối phẳng phía sau sẽ vượt quá chi phí của một khuỷu nối “có sẵn” và đòi hỏi đội ngũ sản xuất và bảo trì phải cân nhắc nhiều loại chi phí phát sinh khi sử dụng liên tục khuỷu nối thông thường; mọi thứ như từ chi phí dừng hoạt động do sự cố, chi phí sửa chữa hoặc thay thế khuỷu nối hiện tại, chi phí do tổn thất sản xuất, các vấn đề về an toàn và chi phí dựng giàn giáo hoặc thiết bị đỡ cần thiết để tiếp cận khuỷu nối.

Hiệu quả chi phí tổng thể được xác định bằng các câu trả lời cho các loại câu hỏi này và nên được cân nhắc thận trọng trước khi đưa ra các quyết định.

Tính linh hoạt của thiết kế phẳng phía sau cho phép vật liệu chịu mài mòn của cấu kiện đáp ứng được các nhu cầu trong ứng dụng của khách hàng. Ứng dụng có thể yêu cầu kết hợp hai hoặc nhiều hơn các loại vật liệu chịu mài mòn. Nhiệt độ cao, độ ẩm và tốc độ nguyên vật liệu cao đều được xem xét, cân nhắc trong bất kỳ đề xuất khuyến nghị nào của Weller.

Bản thân phần phẳng phía sau mang lại sự toàn vẹn kết cấu cho hệ thống. Chúng có thể được gia công chế tạo để phù hợp với hầu hết bán kính dọc trục và có thể được thiết kế dành riêng cho thích ứng với các ứng dụng có đường kính nằm trong khoảng từ 4-120 inch hoặc hơn. Phần phía sau chịu mài mòn có thể thay thế được gắn mặt bích, được phân dải hoặc cả hai cho phép dễ dàng thay thế và sửa chữa.

Việc nâng cấp cải tạo khuỷu nối phẳng phía sau trong ứng dụng phù hợp có thể giảm đáng kể các chi phí và kéo dài tuổi thọ sử dụng vượt xa tuổi thọ của khuỷu nối thông thường.