Tác giả: Fayez Boughosn và Ighnatios Maatouk, Công ty ES Processing

Đăng trên Tạp chí World Cement số tháng 5/2024, Tr.26-30

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, Fayez Boughosn và Ighnatios Maatouk, Công ty ES Processing, khai thác những lợi ích của việc tự động hóa quá trình sản xuất xi măng.

Ngành xi măng đang định hình lại thông qua các thách thức khác nhau như các sáng kiến liên quan tới khí hậu, số hóa, chi phí năng lượng, và sự biến động trên thị trường.

ES Processing đã phát triển APC-AI CMO đầu tiên của mình là một máy nghiền bi tự động, giới thiệu trí tuệ nhân tạo (AI) và điều khiển quá trình tiên tiến như là những đòn bẩy mới cho quá trình sản xuất xi măng, tối ưu hóa liên tục quá trình nghiền bằng máy nghiền.

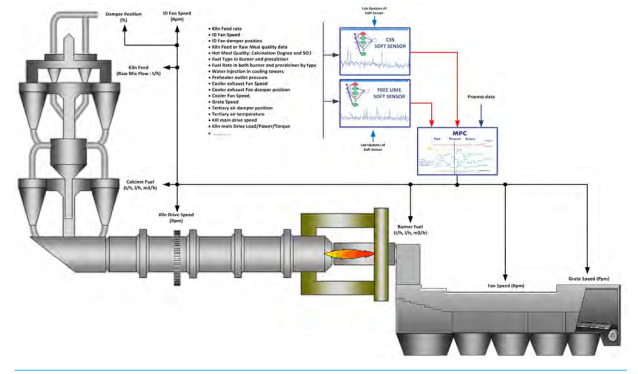

Các giải pháp CMO (bộ tối ưu hóa máy nghiền xi măng cho các máy nghiền bi), VMO (bộ tối ưu hóa máy nghiền đứng) và KPO (bộ tối ưu hóa quá trình lò nung) của công ty đã được chứng minh qua thực tế và liên tục phát triển với công nghệ mới nhất.

Các giải pháp tự động hóa

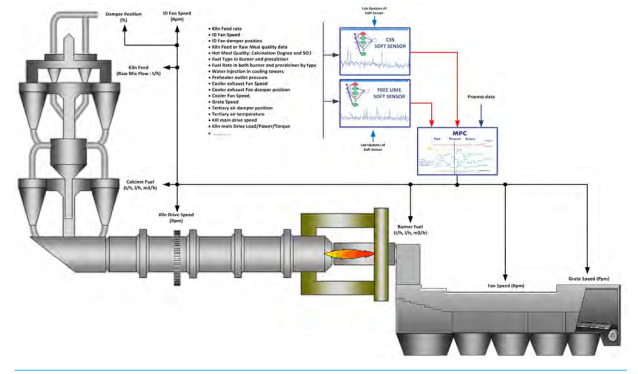

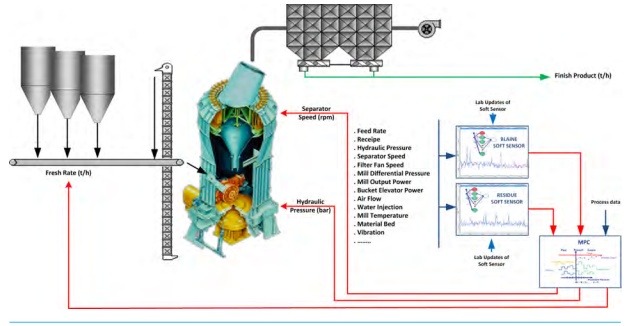

Các giải pháp CMO, VMO và KPO cho thấy sự kết hợp phức tạp của AI, học bằng máy và điều khiển quá trình tiên tiến, có thể dự đoán được chất lượng sản phẩm cứ mỗi 30 giây/lần thay vì thực hiện lấy mẫu định kỳ hàng giờ/lần hoặc hơn. Sau đó, chúng thực hiện các hành động phù hợp trên các biến thao tác của lò nung và các máy nghiền cứ mỗi 30 giây/lần. Các dự đoán liên tục thích nghi với các điều kiện quá trình mới như chất lượng nguyên vật liệu đưa vào, tốc độ cấp liệu, phế phẩm, áp suất, .v.v…

Các giải pháp này giúp chuyển đổi quá trình sản xuất xi măng thành các hoạt động chủ động, được tự động hóa, đưa chất lượng sản phẩm được dự đoán chính xác liên tục vào một ma trận các quyết định tối ưu hóa quá trình liên tục.

Các bộ tối ưu hóa quá trình

Các quá trình trong sản xuất xi măng, đặc biệt là quá trình clinker hóa và nghiền, có tính phi tuyến tính và bất ổn định cao, có ảnh hưởng trực tiếp tới chất lượng sản phẩm, hiệu suất nhà máy, và chi phí vận hành. Do đó, mục tiêu chính đằng sau các bộ tối ưu hóa tiên tiến (CMO/VMO/KPO) của ES Processing là nâng cao sản xuất clinker/xi măng đồng nhất đạt chất lượng mục tiêu. Các giải pháp này tối ưu hóa chất lượng sản phẩm, giảm đáng kể các biến số, đồng thời gia tăng sản lượng và ổn định toàn bộ quá trình.

Các giải pháp CMO, VMO, và KPO hoạt động như là các hệ thống tự động hóa cho các lò xi măng và các máy nghiền, tăng cường độ hoạt tính của clinker và độ mịn xi măng đồng thời cuối cùng là tăng tổng sản lượng sản xuất và giảm bớt mức tiêu hao năng lượng riêng.

Chúng cũng liên tục xác định các điểm đặt tối ưu cho các biến thao tác máy nghiền/lò nung để thiết lập vận hành liên tục đồng thời đảm bảo được chất lượng sản phẩm và hiệu suất tối ưu.

Sách lược chính của mỗi giải pháp là cung cấp các phép đo chất lượng khả suy, với tần suất cao (cứ mỗi 30 giây/lần), sẽ được sử dụng như là một hệ thống hỗ trợ đưa ra quyết định, giúp thực hiện các điều chỉnh phù hợp các biến thao tác được lựa chọn. Điều này làm tăng tốc các hoạt động với độ ổn định tăng cao nhờ giảm thiểu thời gian chết thông thường xảy ra do thiếu hoạt động phân tích chất lượng liên tục.

Các giải pháp này tạo thành một sự kết hợp phức tạp của:

► Các bộ cảm biến mềm: Đây là các mô hình rất tinh xảo nhưng ổn định nhờ kết hợp nhiều thuật toán dựa vào dữ liệu được áp dụng từ việc học bằng máy và dựa vào các kỹ thuật xác định tuyến tính và phi tuyến tính, các thuật toán PLS và di truyền. Chúng xác định sự tương quan tốt nhất giữa các thông số quá trình khác nhau và chất lượng các sản phẩm và do đó có thể dự đoán cực kỳ chính xác các chỉ số chất lượng sản phẩm chính (độ mịn blaine, lượng sót sàng, C3S, vôi tự do) cứ mỗi 30 giây/lần.

► MPC: Đây là một mô hình đa biến có tính phức tạp cao dựa vào các hàm truyền được tạo thành theo các kết quả thử nghiệm xung được thực hiện trên từng thiết bị. Nó có thể xử lý các động lực học phức tạp của nhà máy bao gồm cả thời gian dừng hoạt động kéo dài và tính chất pha không cực tiểu, xử lý hạn chế, tối ưu hóa phân cấp và trọng số và kiểm soát dự đoán. Nhờ vậy, nó có thể điều chỉnh các biến thao tác quá trình cứ mỗi 30 giây/lần.

Với sự kết hợp này, nhà máy được thúc đẩy liên tục để đạt được các mục tiêu vận hành của mình, được điều dẫn bởi sự dự đoán liên tục về chất lượng sản phẩm và các phản ứng quá trình, cùng với việc điều chỉnh tối ưu các điều kiện vận hành. Nó giống như việc có một tá nhân viên vận hành có trình độ cao tốt nhất liên tục giám sát tất cả các thông số quá trình, bao gồm cả phân tích sản phẩm trực tuyến, và cùng nhau thực hiện điều chỉnh các thông số quá trình cứ mỗi 30 giây/lần để tối ưu hóa toàn bộ quá trình.

Dự đoán chất lượng sản phẩm

Chất lượng sản phẩm luôn là khâu yếu nhất trong dây chuyền sản xuất xi măng do nhiều yếu tố bao gồm: độ trễ thời gian quá trình, các thách thức lấy mẫu, độ chính xác phân tích cũng như kỹ thuật vận hành.

Thông qua sự hiểu biết về việc giám sát liên tục chất lượng sản phẩm sẽ hỗ trợ tối ưu hóa quá trình, ES Processing đã đưa ra các bộ cảm biến mềm của mình để dự đoán chất lượng clinker/xi măng cứ mỗi 30 giây/lần. Các thuật toán dựa vào dữ liệu số, được áp dụng từ việc học bằng máy và AI, tạo nên cốt lõi của bộ cảm biến mềm. Việc điều chỉnh các mối tương quan kỹ thuật giữa các số liệu về chất lượng và quá trình lịch sử của nhà máy, các bộ cảm biến mềm được sử dụng để suy luận ra độ mịn xi măng (blaine và/hoặc lượng sót sàng) và chất lượng clinker (C3S và/hoặc vôi tự do) từ điểm đầu vào xác định cho thấy mối tương quan mạnh với sản lượng.

Cuối cùng là, các bộ cảm biến mềm này hoạt động như là các thiết bị đo lường chất lượng sản phẩm theo thời gian thực, cung cấp liên tục các thông tin phản hồi cho các hệ thống điều khiển kể cả khi không có số liệu phòng thí nghiệm. Ngay khi các kết quả đo lường phòng thí nghiệm có sẵn, các bộ cảm biến mềm sử dụng các kết quả này để tự động cải thiện và điều chỉnh các dự đoán của chúng.

Chiến lược bàn cờ để điều khiển quá trình nâng cao

Dưới điều kiện vận hành bình thường, nhân viên vận hành Phòng Điều hành trung tâm (CCR) kiểm tra phân tích chất lượng sản phẩm và, dựa vào các chỉ báo quá trình khác, lựa chọn sự kết hợp các hành động trên lò nung/máy nghiền. Về mặt kỹ thuật, nhân viên vận hành có trình độ sẽ phải quyết định và thực hiện các điều chỉnh đã tính toán bằng cách sử dụng kinh nghiệm của họ để hiểu rõ các phản ứng quá trình khả thi. Để nâng cao hiệu suất và độ ổn định vận hành, công cụ tính toán là cần thiết để khai thác các chỉ báo quá trình hiện tại và các điều kiện trước đó của nhà máy để dự đoán chính xác tình trạng tương lai của nhà máy và tính toán sự kết hợp các bước điều khiển.

Mô-đun MPC của các giải pháp CMO/VMO/KPO, được tạo thành dựa vào các thuật toán số tiên tiến được lấy ra từ các số liệu nhà máy, áp dụng chiến lược chơi cờ vua nổi tiếng, bao gồm cả việc thực hiện các hành động liên tục và đồng thời (cứ mỗi 30 giây) trên các biến thao tác khác nhau của máy nghiền/lò nung trong khi thường dự đoán phản ứng quá trình cho 120 bước tiếp theo (một giờ vận hành).

Cuối cùng là, MPC chủ động kiểm soát và ổn định máy nghiền/lò nung theo thời gian thực, nhằm mục đích sản xuất ra sản phẩm đồng nhất đạt chất lượng mục tiêu tốt nhất cùng với hiệu suất tối ưu làm gia tăng khối lượng với mức chi phí thấp hơn.