Tác giả: Mark Israelsen, Công ty Quantum IR Technologies

Đăng trên Tạp chí World Cement số tháng 5/2024, Tr.22-26

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, Mark Israelsen, Công ty Quantum IR Technologies, giải thích việc sử dụng phép phân tích bằng AI có thể giúp giảm bớt lượng năng lượng tiêu hao và lượng khí phát thải trong các lò xi măng ra sao.

Trí tuệ nhân tạo (AI) đang cách mạng hóa quá trình sản xuất xi măng bằng cách thúc đẩy những tiến bộ theo hướng thực hành bền vững và hiệu quả hơn. Khi thế giới đang phải vật lộn với nhu cầu cấp thiết là giảm thiểu tác động môi trường, ngành xi măng, được biết đến vì dấu chân carbon đáng kể của ngành, đang chuyển sang sử dụng AI để dẫn đầu trong việc giảm lượng khí thải và tiêu thụ năng lượng. Bằng cách khai thác sức mạnh của phép phân tích tiên tiến, AI có thể xử lý và liên kết hàng triệu điểm dữ liệu theo thời gian thực. Lượng thông tin dồi dào này cung cấp cho những người vận hành xi măng sự hiểu biến sâu sắc theo quy định để có thể giúp họ tinh chỉnh các hoạt động vận hành lò nung đạt hiệu suất cao nhất và thực hiện các chương trình bảo trì dự đoán. Việc tối ưu hóa như vậy không chỉ giảm bớt mức năng lượng tiêu hao mà còn kéo dài tuổi thọ của thiết bị, nhờ đó góp phần vào một quy trình sản xuất thân thiện với môi trường và hiệu quả về chi phí hơn.

Năng lượng tiêu hao trong quá trình sản xuất xi măng trên toàn cầu

Ngành xi măng, được biết đến vì các nhu cầu năng lượng đáng kể của ngành, chiếm một vị trí trọng yếu là một trong những ngành tiêu tốn nhiều năng lượng nhất trên thế giới. Ngành này chiếm một phần đáng kể trong tổng mức sử dụng năng lượng công nghiệp, với mức tiêu hao năng lượng của ngành chủ yếu bắt nguồn từ các quá trình sản xuất cần thiết cho sản xuất xi măng. Các quá trình này bao gồm một loạt các hoạt động từ khai thác mỏ và đập nghiền đến nghiền mịn, phối trộn đồng nhất, và vận hành lò quay. Năng lượng sử dụng của ngành có đặc điểm là dạng tiêu thụ trực tiếp và gián tiếp; tiêu thụ trực tiếp liên quan đến năng lượng được tận dụng trực tiếp trong các quá trình sản xuất, trong khi tiêu thụ gián tiếp liên quan đến năng lượng cần thiết để cấp nguồn cho các trang thiết bị phụ trợ.

Tiêu hao năng lượng phụ thuộc rất nhiều vào nhiên liệu hóa thạch, bao gồm cả than, dầu, và khí tự nhiên, đang là những nguồn năng lượng chủ yếu cho ngành xi măng, cần thiết để tạo ra nhiệt năng thiết yếu trong các lò xi măng cho sản xuất clinker. Ngoài ra, điện năng đóng một vai trò quan trọng trong vận hành hệ thống máy móc, thiết bị, và hệ thống chiếu sáng đa dạng trong các nhà máy xi măng. Các yếu tố như công nghệ lò nung, thiết bị, thời gian hữu ích của trang thiết bị, và hiệu suất, cũng như tính chất của nguyên liệu thô được xử lý, ảnh hưởng đến mức tiêu thụ năng lượng của ngành.

Các phương pháp sản xuất như các quá trình ướt và khô – với quy trình khô hiệu quả hơn về năng lượng do giảm được các nhu cầu nhiệt – phân định rõ hơn mô hình sử dụng năng lượng của ngành. Cường độ tiêu dùng năng lượng của ngành, thường được đo trên mỗi tấn clinker hoặc đơn vị xi măng sản xuất ra, làm sáng tỏ hiệu suất năng lượng của nhà máy và cho thấy những khu vực tiềm năng để cải tiến.

Kết quả là, ngành này đang phải đối mặt với những thách thức về giảm thiểu tác động môi trường của ngành đồng thời đáp ứng nhu cầu xi măng ngày càng gia tăng. Việc áp dụng các công nghệ hiệu quả về năng lượng, bao gồm cả sử dụng nhiên liệu thay thế (AF), các hệ thống thu hồi nhiệt thừa, và các thiết kế lò nung tiên tiến, mang lại tiềm năng đáng kể để giảm bớt tiêu hao năng lượng và lượng phát thải carbon có liên quan. Việc khai thác và sử dụng AF (ví dụ, sinh khối, rác thải rắn thành thị, và lốp xe) và các nguyên liệu thô (như các phụ phẩm công nghiệp hoặc puzolan tự nhiên) là các chương trình nhằm giảm bớt dấu chân năng lượng và thúc đẩy tính bền vững trong ngành.

Trong khi cường độ năng lượng tiêu dùng cao của ngành xi măng cho thấy những thách thức đáng kể về môi trường, thì cũng có rất nhiều cơ hội cho giảm bớt mức tiêu hao năng lượng thông qua các phương pháp thực hành bền vững và đổi mới về công nghệ. Những nỗ lực này là quan trọng không chỉ đối với việc giảm thiểu tác động môi trường của ngành mà còn đối với việc hướng tới một tương lai bền vững và hiệu quả về năng lượng hơn.

AI tối ưu hóa tuổi thọ vật liệu chịu lửa lò nung

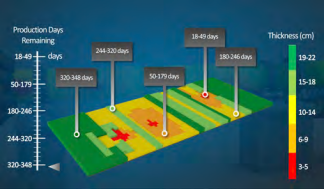

Tối ưu hóa vật liệu chịu lửa lò nung bằng AI là một tiến bộ quan trọng trong ngành sản xuất xi măng, mang lại một giải pháp tiếp cận có tính chiến lược cho khử giảm phát thải và đạt hiệu suất năng lượng. Nhờ tập trung đúng đắn vào quản lý vật liệu chịu lửa lò nung, các hệ thống AI được trang bị các bộ cảm biến tiên tiến giám sát liên tục chiều dầy vật liệu chịu lửa, mang lại các dữ liệu theo thời gian thực mà xuyên sâu vào từng viên gạch. Mức độ giám sát chi tiết này là công cụ đo lường để đánh giá mức độ hư hỏng của vật liệu chịu lửa, mà trực tiếp ảnh hưởng tới hiệu suất nhiệt của lò.

Khả năng dự đoán của AI đóng một vai trò quan trọng trong dự báo tuổi thọ của lớp lót chịu lửa, cung cấp cho người vận hành một dự đoán rõ ràng về số ngày sản xuất còn lại trước khi yêu cầu bảo trì. Nhờ dự đoán thời gian tối ưu cho thay thế vật liệu chịu lửa, AI giảm đáng kể nguy cơ dừng lò không lường trước được, mà rất tốn kém cả về thất thoát sản xuất lẫn lãng phí năng lượng. Chủ động quản lý tuổi thọ vật liệu chịu lửa không chỉ kéo dài thời gian vận hành giữa các lần bảo trì mà còn đạt được tối đa doanh thu tiềm năng của lò nhờ đảm bảo lò duy trì hoạt động trong thời gian lâu nhất có thể.

Hơn nữa, việc đảm bảo tính toàn vẹn của lớp lót chịu lửa thông qua việc tối ưu hóa bằng AI mang lại khả năng cách nhiệt tốt hơn cho lò. Điều này sẽ làm giảm lượng năng lượng cần thiết để đạt được nhiệt độ cao yêu cầu cho sản xuất clinker, dẫn đến giảm trực tiếp lượng khí phát thải. Năng lượng tiết kiệm được là gấp đôi: chúng giảm được những tác động môi trường tổng thể của quá trình sản xuất xi măng và đồng thời mang lại những khoản chi phí tiết kiệm được đáng kể cho các nhà sản xuất.

AI tích hợp vào vật liệu chịu lửa, tối ưu hóa năng lượng và lượng khí phát thải

Việc tích hợp phép phân tích dựa vào AI vào quá trình giám sát và tối ưu hóa các hoạt động vận hành lò nung xi măng cho thấy một bước tiến đáng kể trong việc theo đuổi sự bền vững và hiệu suất trong quá trình sản xuất xi măng. Các hệ thống phân tích tiên tiến này có khả năng giám sát liên tục năng lượng phát tán ra qua vỏ lò, nhờ đó cung cấp một cái nhìn toàn diện về hiệu suất nhiệt của lò. Bằng cách đánh giá thất thoát nhiệt và so sánh nó với năng lượng cần thiết để duy trì nhiệt độ tối ưu bên trong, phân tích bằng AI đưa ra sự hiểu biết sâu sắc về động lực học năng lượng của lò.

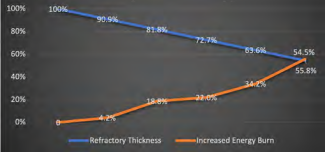

Khả năng này mở rộng để tính toán mức tiêu hao năng lượng bổ sung thêm cần thiết bởi bất kỳ thiết bị kém hiệu suất nào trong quản lý nhiệt lò, bao gồm cả chiều dầy vật liệu chịu lửa dưới mức tối ưu hoặc độ mài mòn không đều. Điều quan trọng là, các hệ thống này cũng có thể ước tính được lượng phát thải CO2 tăng lên do sử dụng năng lượng quá mức. Những hiểu biết sâu sắc như vậy là quan trọng, vì chúng cho thấy mối liên hệ trực tiếp giữa hiệu suất vận hành, tiêu hao năng lượng, và phát thải GHG trong quá trình sản xuất xi măng.

Phân tích bằng AI đóng một vai trò quan trọng trong việc tổng hợp các dữ liệu này thành thông tin hữu ích. Bằng cách tận dụng các thuật toán nâng cao và kỹ thuật học bằng máy, các hệ thống này có thể tạo ra một đường cong phân tích ánh xạ sự tương tác giữa mức tiêu thụ năng lượng, chiều dầy vật liệu chịu lửa, và lượng khí phát thải. Đường cong này hữu dụng như là một công cụ hiệu quả để xác định điểm sử dụng năng lượng tối ưu, trong đó lò vận hành đạt hiệu suất cao nhất với biên dạng phát thải thấp nhất có thể.

Ý nghĩa của công nghệ này là rất sâu sắc. Bằng cách cung cấp một hình ảnh rõ ràng về mối quan hệ giữa các thông số vận hành quan trọng này, phép phân tích Quantum IR AI có thể giúp các nhà quản lý và kỹ sư nhà máy đưa ra các quyết định sáng suốt nhằm tối ưu hóa sản xuất. Điều này cũng bao gồm cả việc xác định thời gian lý tưởng cho bảo trì hoặc thay thế vật liệu chịu lửa, điều chỉnh các thông số vận hành để giảm thiểu thất thoát nhiệt, và lựa chọn hỗn hợp nhiên liệu hiệu quả nhất để giảm bớt mức tiêu hao năng lượng và lượng khí phát thải.

Hơn nữa, khả năng dự báo của phép phân tích dựa vào AI tạo điều kiện thuận lợi cho giải pháp bảo trì và vận hành chủ động. Nhờ dự đoán được các nguy cơ thiếu hiệu quả tiềm ẩn và và đề xuất các hành động ưu tiên, các hệ thống này có thể giúp tránh được việc dừng lò ngoài kế hoạch và đảm bảo lò vận hành với năng lượng tối ưu và hạn chế được lượng khí phát thải.

Về cơ bản, phép phân tích dựa vào AI mang lại một giải pháp toàn diện cho nâng cao tính bền vững của quá trình sản xuất xi măng. Nhờ tối ưu hóa mức năng lượng tiêu hao, kéo dài tuổi thọ của các bộ phận lò quan trọng, và giảm thiểu lượng khí phát thải, công nghệ này hỗ trợ ngành xi măng chuyển sang các quy trình thực hành bền vững và thân thiện với môi trường hơn.