Tác giả: Tiến sỹ Robert Pachler, Công ty Unitherm Cemcon

Đăng trên Tạp chí World Cement số tháng 7/2024, Tr.21-26

Người dịch: Nguyễn Thị Kim Lan.

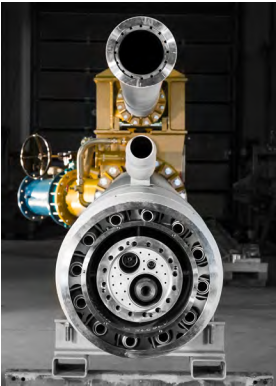

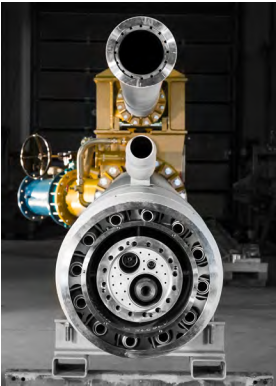

Trong bài viết này, Tiến sỹ Robert Pachler, Công ty Unitherm Cemcon, trình bày những hiểu biết sâu sắc về các yếu tố tác động tới thiết kế vòi đốt trong ngành xi măng hiện đại.

Vì ngành xi măng đang trải qua một quá trình phát triển trên hành trình hướng tới một tương lai không còn carbon, các quy trình và công nghệ sẽ cần phải thích ứng với những thách thức mới. Bài viết này mong muốn cung cấp những hiểu biết sâu sắc về một số cân nhắc quan trọng mà các nhà quản lý nhà máy xi măng đang gặp phải khi nói đến việc lựa chọn đúng thiết kế vòi đốt cho quy trình của họ.

Thích ứng với giải pháp thay thế

Nhằm giảm thiểu sự biến động về độ ổn định và chất lượng của nhiên liệu thay thế (AF) để vận hành vòi đốt tin cậy, một số giải pháp cần phải được xem xét cân nhắc và áp dụng.

Các biện pháp kiểm soát chất lượng

Các biện pháp kiểm soát chất lượng nghiêm ngặt cần được thực hiện trong toàn chuỗi cung ứng để đảm bảo độ ổn định về thành phần và đặc tính AF. Một số thông số cần phải được xem xét đến để có thể sử dụng thành công AF – chúng bao gồm, nhưng không hạn chế đối với:

► Sự phân bố cỡ hạt.

► Tỷ lệ hạt 3D/2D.

► Hàm lượng độ ẩm.

Tiêu chuẩn hóa và phối trộn

Các tiêu chuẩn và quy trình cho thu nhận, xử lý và tồn trữ AF cần được phát triển và tuân thủ, để đảm bảo chất lượng ổn định giữa các nhà cung cấp và các lô hàng khác nhau.

AF từ các nhà cung cấp khác nhau hoặc các lô hàng khác nhau cần được phối trộn với nhau để mang lại các đặc tính đốt ổn định và đồng đều hơn cũng như năng suất tỏa nhiệt lớn hơn đồng thời nâng cao độ tin cậy. Hãy thúc đẩy mối quan hệ hợp tác với các nhà cung cấp tin cậy có chất lượng ổn định và cam kết xử lý bất kỳ vấn đề nào có thể phát sinh.

Công nghệ vòi đốt phù hợp

Đầu tư vào vòi đốt được trang bị công nghệ phù hợp có thể điều chỉnh các thông số đốt dựa vào các đặc tính nhiên liệu theo thời gian thực, nhờ đó tối ưu hóa được hiệu suất và độ tin cậy. Unitherm cung cấp nhiều loại sản phẩm để đốt AF với mức thay thế nhiệt (TSR) lên tới 100% chẳng hạn như Pneumo-Deflector hoặc vòi đốt kiểu hành tinh UNISAT. Các vòi đốt động học này được trang bị Công nghệ M.A.S cung cấp tùy chọn điều chỉnh tin cậy và có thể lặp lại với hiệu suất động lượng cao nhất trên toàn bộ phạm vi. Điều này mang lại cho người vận hành cơ hội tối ưu hóa lượng tỏa nhiệt và lượng khí phát thải theo sự biến động chất lượng của nhiên liệu.

Huấn luyện và đào tạo

Cung cấp đào tạo cho người vận hành và nhân viên bảo trì theo các yêu cầu cụ thể và những thách thức liên quan tới AF, tạo điều kiện cho họ xác định và giải quyết các vấn đề một cách hiệu quả.

Bằng cách thực hiện các chương trình này, có thể giảm thiểu hiệu quả các thách thức do biến động độ ổn định và chất lượng của AF, đảm bảo vận hành vòi đốt tin cậy đồng thời tối đa hóa hiệu suất và tính bền vững.

Thành công với vòi đốt kiểu hành tinh

Vòi đốt kiểu hành tinh có thể đóng một vai trò quan trọng trong quá trình sản xuất xi măng hiện đại, chủ yếu là để tăng cường sử dụng nhiên liệu thứ cấp sinh học và do đó giảm bớt tác động môi trường. Đặc biệt là trên một TSR nhất định (70-100%), vòi đốt kiểu hành tinh là một công cụ để đạt được thành công. Các yếu tố dưới đây lý giải tại sao lại như vậy:

► Kiểm soát nhiệt độ: Cùng với vòi đốt chính linh hoạt, vòi đốt kiểu hành tinh có thể được bố trí chiến lược bên trong lò để cung cấp nhiệt đầu vào cục bộ, cho phép kiểm soát nhiệt độ chính xác hơn và độ phân phối nhiệt đồng đều hơn kể cả với mức thay thế rất cao. Điều này hỗ trợ tối ưu hóa quá trình thiêu kết clinker xi măng, mang lại chất lượng sản phẩm ổn định hơn.

► Độ linh hoạt của nhiên liệu: Vòi đốt kiểu hành tinh mang lại độ linh hoạt trong lựa chọn nhiên liệu, cho phép các nhà máy xi măng có thể sử dụng các loại AF, bao gồm cả sinh khối, nhiên liệu có nguồn gốc từ rác thải, và các nhiên liệu thay thế thấp carbon khác. Sự đa dạng này giảm bớt sự phụ thuộc vào nhiên liệu hóa thạch, giảm thiểu tác động môi trường, và nâng cao tính bền vững.

► Giảm thiểu lượng khí phát thải: Bằng cách tạo điều kiện thuận lợi cho đốt hiệu quả hơn và có thể sử dụng các nhiên liệu sạch hơn, vòi đốt kiểu hành tinh góp phần làm giảm bớt lượng phát thải khí hiệu ứng nhà kính và các chất gây ô nhiễm, giúp các nhà máy xi măng đáp ứng các quy định nghiêm ngặt về môi trường và đạt được các mục tiêu bền vững.

► Tiết kiệm chi phí: Bằng cách tăng TSR của nhiên liệu thứ cấp, theo đó giảm bớt lượng tiêu thụ nhiên liệu hóa thạch, và giảm thiểu lượng khí phát thải CO2, vòi đốt kiểu hành tinh góp phần tiết kiệm được các khoản chi phí cho các nhà sản xuất xi măng trong trung hạn và dài hạn. Ngoài ra, thiết kế kiểu mô-đun của chúng cho phép lắp đặt, bảo trì, và mở rộng quy mô dễ dàng hơn, nâng cao hiệu suất vận hành tổng thể và khả năng sinh lời.

Nhìn chung, vòi đốt kiểu hành tinh mang lại nhiều lợi ích cho quá trình sản xuất xi măng hiện đại, bao gồm cả việc nâng cao tính linh hoạt nhiên liệu, giảm thiểu lượng khí phát thải, và độ linh hoạt trong vận hành. Việc tích hợp các vòi đốt này vào trong các hệ thống lò nung xi măng có thể giúp thúc đẩy sự phát triển bền vững và nâng cao năng lực cạnh tranh trong ngành xi măng toàn cầu.

Xử lý khí hydro

Khi xem xét các giải pháp khử carbon cho ngành xi măng, một loạt các giải pháp tiếp cận đa dạng đã được xem xét đến. Hydro xanh là một trong những giải pháp tiếp cận như vậy, vì mọi người đều đã biết rõ việc thiếu cacbon liên quan đến quá trình đốt cháy hydro. Tuy nhiên, việc sử dụng hydro sẽ không tránh khỏi những thách thức về mặt kỹ thuật, đặc biệt là khi được sử dụng trên quy mô lớn. Cần phải tập trung vào việc hiểu rõ và thích ứng với các đặc tính nhiệt động của khí hydro (Bảng 1).

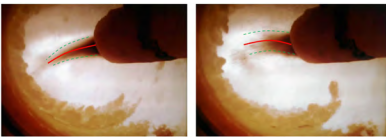

Kiểm soát độ lan truyền ngọn lửa khi sử dụng khí hydro là đặc biệt quan trọng vì nó có tốc độ ngọn lửa lớn hơn gấp 8 lần so với khí metan và mật độ khối rất thấp dẫn đến tốc độ đầu ra vòi phun cao lên tới 1300 m/s (tùy thuộc vào độ chênh lệch áp suất). Điều này cần phải được kiểm soát thông minh để tránh được sự hình thành ngọn lửa kép khi kết hợp đốt cùng với các nhiên liệu khác. Vòi đốt động học của Unitherm với công nghệ M.A.S rất phù hợp với các trường hợp này.

Một số cân nhắc thêm về thiết kế vòi đốt cần được tiến hành để đảm bảo đốt cháy an toàn và hiệu quả khi sử dụng khí hydro:

Khả năng tương thích vật liệu của vòi đốt

Quá trình đốt cháy hydro tạo ra ngọn lửa có nhiệt độ cao và có thể làm tăng tốc độ mài mòn và độ giòn của nguyên vật liệu. Các chi tiết của vòi đốt phải được chế tạo từ các vật liệu có thể tương thích với quá trình đốt cháy hydro, chẳng hạn như bằng thép không gỉ hoặc hợp kim nickel, để đảm bảo độ bền và tuổi thọ.

| Hydro (H2) | Metan (CH4) | |

| Mật độ khối (kg/m3) | 0,08988 | 0,7175 |

| Nhiệt độ đánh lửa trong không khí (oC) | 585 | 540 |

| Tốc độ ngọn lửa tối đa (cm/s) | 346 | 43 |

| Giới hạn đánh lửa trong không khí (Dung lượng -%) | 4-73 | 5-14 |

| Nhiệt độ ngọn lửa trong không khí (oC) | 2130 | 1970 |

| Nhiệt độ ngọn lửa trong khí ô-xy (oC) | 3080 | 2860 |

| Năng suất tỏa nhiệt thấp hơn (MJ/m3) | 11 | 36 |

Bảng 1. Các đặc tính nhiên liệu quan trọng của hydro và metan.

Độ ổn định và lan truyền ngọn lửa

Hydro có phạm vi cháy rộng và đốt cháy với tốc độ ngọn lửa cao. Thiết kế vòi đốt cần ưu tiên các đặc tính ngọn lửa ổn định để ngăn ngừa hiện tượng cháy ngược và đảm bảo đốt cháy tin cậy, hiệu quả và an toàn trong những điều kiện vận hành thay đổi như khi khởi động hoặc khi vận hành đủ công suất.

Quản lý nhiệt

Để chống lại sự lan truyền ngọn lửa nhanh có thể gây ảnh hưởng tới sự phân bố nhiệt độ dọc theo lò, thiết kế vòi đốt, lý tưởng với khả năng điều chỉnh động học, cần kết hợp các tính năng quản lý độ truyền nhiệt, để đạt được độ phân bố nhiệt tương tự như với các hỗn hợp nhiên liệu thông thường và đảm bảo tính vẹn toàn của thiết bị. Bằng cách giải quyết các vấn đề thiết kế vòi đốt này, các nhà máy xi măng có thể tận dụng khí hydro xanh một cách hiệu quả làm nguồn nhiên liệu sạch và bền vững đồng thời đảm bảo quá trình đốt cháy an toàn và hiệu quả.

Giảm thiểu lượng khí phát thải nguy hại

Thiết kế vòi đốt đóng một vai trò quan trọng trong việc giảm thiểu phát sinh khí nguy hại, như NOx, trong quá trình sản xuất xi măng. Phần này làm rõ một số giải pháp trong đó thiết kế vòi đốt có thể đạt được mục tiêu khử giảm lượng khí phát thải:

► Đốt cháy hiệu quả: Thiết kế vòi đốt phù hợp có thể tối ưu hóa hiệu suất đốt cháy bằng cách đảm bảo rằng nhiên liệu được trộn kỹ với khí đốt, dẫn đến việc đốt cháy hết nhiên liệu. Điều này có thể giảm thiểu việc sản sinh ra các khí phát thải nguy hại chẳng hạn như carbon monoxide (CO) và các hydrocarbon chưa cháy (UHC). Thiết kế vòi đốt của Unitherm Cemcon được thiết kế để mang lại khả năng đốt hiệu quả, giảm thiểu lượng khí phát thải.

► Công nghệ thấp NOx: Khí phát thải NOx trong các quá trình đốt cháy chủ yếu phát sinh qua động học phản ứng điều chỉnh theo nhiệt động. Thiết kế vòi đốt Unitherm Cemcon kết hợp công nghệ thấp NOx, chẳng hạn như đốt cháy nhiều bậc, hệ thống tuần hoàn khí thải (FGR), có thể giảm thiểu đáng kể sự hình thành khí phát thải NOx tại vòi đốt chính.

► Kiểm soát chính xác: Thiết kế vòi đốt cũng có thể cho phép kiểm soát chính xác các thông số đốt, chẳng hạn như nhiệt độ, khí dư, hình dạng ngọn lửa và tỷ lệ nhiên liệu/khí. Điều này cho phép đạt được các điều kiện đốt cháy tối ưu, giảm thiểu sự hình thành khí phát thải. Các giải pháp vòi đốt của Unitherm Cemcon chẳng hạn như công nghệ M.A.S kết hợp các hệ thống điều khiển tiên tiến cho phép kiểm soát chính xác và tự động các thông số đốt, giảm thiểu lượng khí phát thải.

► AF: Các nhà sản xuất xi măng đang ngày càng gia tăng sử dụng AF, chẳng hạn như sinh khối, nhiên liệu có nguồn gốc từ rác thải, và các nhiên liệu thấp carbon khác, để giảm thiểu dấu chân carbon của họ. Thiết kế vòi đốt có thể đáp ứng việc sử dụng AF bằng cách cung cấp các hệ thống phun nhiên liệu thích hợp như Pneumo-Deflector® (Hình 4) khi chỉ sử dụng AF qua vòi đốt chính hoặc vòi đốt kiểu hành tinh UNISAT khi tối đa hóa TSR trong khoảng 70-100%, đảm bảo đốt cháy hiệu quả và giảm thiểu lượng khí phát thải. Hàm lượng độ ẩm đôi khi cao trong AF ‘làm mát’ quá trình đốt cháy và do đó dẫn đến lượng khí phát thải NOx thấp hơn.

Tóm lại, thiết kế vòi đốt đóng một vai trò quan trọng trong việc giảm thiểu lượng khí phát thải trong quá trình sản xuất xi măng. Các giải pháp vòi đốt của Unitherm Cemcon được thiết kế cho tối đa hóa hiệu suất đốt cháy, kết hợp công nghệ thấp NOx, có thể kiểm soát chính xác, và đáp ứng AF, tất cả đều góp phần vào các mục tiêu giảm lượng khí phát thải cho các nhà sản xuất xi măng.

Nâng cao tuổi thọ vận hành

Để giảm bớt chi phí bảo trì và đạt được tuổi thọ cao nhất cho vòi đốt lò nung, có thể thực hiện các bước dưới đây:

Kiểm tra vào bảo trì thường xuyên

Kiểm tra và bảo trì vòi đốt thường xuyên là cần thiết để xác định và xử lý bất kỳ vấn đề tiềm ẩn nào trước khi chúng trở thành những sự cố lớn. Điều này bao gồm vệ sinh, kiểm tra độ mài mòn và các vết nứt, và thay thế các chi tiết bị mài mòn khi cần thiết. Unitherm Cemcon cung cấp các quy trình và tiến độ bảo trì được khuyến nghị cho các vòi đốt lò của mình, mà cần phải được tuân thủ theo một cách đầy đủ để đảm bảo hiệu suất và tuổi thọ tối ưu.

Quản lý chất lượng nhiên liệu và khí đốt hợp lý

Đảm bảo rằng chất lượng nhiên liệu và khí đáp ứng các chỉ tiêu kỹ thuật được khuyến nghị bởi nhà sản xuất vòi đốt là rất quan trọng để đạt được hiệu suất và tuổi thọ vòi đốt tối ưu. Chất lượng nhiên liệu kém hoặc khí đốt bị nhiễm bẩn có thể làm gia tăng độ mài mòn và nứt vỡ trên các chi tiết vòi đốt, làm giảm hiệu quả đốt cháy, và lượng khí phát thải tăng cao hơn, có thể làm tăng chi phí bảo trì và làm giảm tuổi thọ vòi đốt.

Vận hành chính xác vòi đốt

Tuân thủ các quy trình và hướng dẫn vận hành vòi đốt được khuyến nghị là quan trọng để đảm bảo đạt được hiệu quả tối ưu và kéo dài tuổi thọ vòi đốt. Điều này bao gồm các quy trình khởi động và dừng hợp lý, điều chỉnh chính xác các thông số cài đặt cho nhiên liệu và khí đốt, và vận hành trong dải nhiệt độ và áp suất đã khuyến nghị.

Đào tạo và hỗ trợ của chuyên gia

Việc đào tạo đúng cách cho các nhân viên vận hành và bảo trì về các quy trình vận hành, bảo trì, và khắc phục sự cố chính xác đối với các vòi đốt lò của Unitherm Cemcon là quan trọng để giảm thiểu chi phí vận hành và đạt được tuổi thọ vòi đốt cao nhất. Unitherm Cemcon cung cấp đào tạo và hỗ trợ kỹ thuật cho các khách hàng để đảm bảo rằng vòi đốt được vận hành và bảo trì đúng cách.

Sử dụng phụ tùng chính hãng

Sử dụng phụ tùng chính hãng từ Unitherm Cemcon cho bất kỳ công việc sửa chữa hoặc thay thế nào là quan trọng để đảm bảo rằng các chi tiết vòi đốt đạt chất lượng cao nhất và được thiết kế chuyên biệt cho vòi đốt. Phụ tùng chính hãng có thể có độ bền và khả năng tương thích tốt hơn với vòi đốt, giảm bớt nguy cơ hư hỏng sớm và giảm thiểu chi phí bảo trì về lâu dài.

Các ưu thế tự động hóa

Các hệ thống quản lý vòi đốt và tự động hóa cải thiện đáng kể hoạt động vận hành vòi đốt thông qua việc kiểm soát chính xác, giám sát theo thời gian thực, và các tính năng an toàn.

Các hệ thống này cho phép đạt được hiệu suất đốt cháy tối ưu, tiết kiệm nhiên liệu, và chất lượng sản phẩm thông qua việc kiểm soát chính xác các thông số như tốc độ dòng nhiên liệu và tỷ lệ khí/nhiên liệu. Việc giám sát theo thời gian thực phát hiện các sai lệch so với các thông số cài đặt, cho phép hành động điều chỉnh tức thời để đảm bảo vận hành tối ưu. Liên động an toàn ngăn ngừa các điều kiện mất an toàn như sự cố ngọn lửa hoặc quá áp, giảm thiểu rủi ro tai nạn và các tác động nguy hại tới môi trường.

Giám sát và kiểm soát từ xa cho phép giám sát và điều chỉnh hiệu suất vòi đốt từ phòng điều khiển trung tâm hoặc các thiết bị di động, nâng cao hiệu suất và độ an toàn. Nhật trình và phân tích dữ liệu cung cấp thông tin chi tiết về tối ưu hóa hiệu suất, bảo trì dự đoán, và báo cáo phù hợp.

Việc tích hợp với các hệ thống điều khiển quá trình đảm bảo kết hợp và tối ưu hóa công tác vận hành vòi đốt với các quá trình khác, nâng cao hiệu suất năng lượng và chất lượng sản phẩm. Các tính năng quản lý năng lượng tối ưu hóa chương trình vận hành vòi đốt, phân bố tải trọng, và các chương trình chuyển đổi nhiên liệu căn cứ vào giá bán và nhu cầu năng lượng, giảm thiểu các chi phí và tác động môi trường.

Tóm lại, các hệ thống quản lý vòi đốt và tự động hóa mang lại khả năng kiểm soát chính xác, giám sát theo thời gian thực, các tính năng an toàn, truy cập từ xa, phân tích dữ liệu, tích hợp, và năng lực quan lý năng lượng. Các hệ thống này góp phần cải thiện hiệu suất, độ tin cậy, độ an toàn, và tính bền vững trong các ứng dụng vòi đốt công nghiệp.

Hướng tới tương lai

Trong ngành xi măng, đã có sự tập trung mạnh mẽ vào việc giảm thiểu lượng khí phát thải carbon và nâng cao hiệu quả năng lượng, và điều này đã dẫn đến sự phát triển các thiết kế vòi đốt mới (ví dụ công nghệ M.A.S, UNISAT) có thể đốt cháy hiệu quả một lượng AF rắn bất thường và phát thải ít hơn các chất gây ô nhiễm khí hiệu ứng nhà kính.

Lộ trình này sẽ tiếp tục được theo đuổi trong tương lai, đồng thời các chỉ tiêu kỹ thuật nhiên liệu khác nhau sẽ ngày càng được mở rộng thêm hơn, vì một số phần nhất định sẽ không còn được đưa vào quá trình đốt cháy nữa để hướng tới một nền kinh tế tuần hoàn đang diễn ra.

Ngoài ra, xu hướng hướng tới việc sử dụng AF dạng khí, chẳng hạn như các nhiên liệu sinh học và khí hydro xanh, có khả năng gây tác động tới thiết kế vòi đốt. Các nhiên liệu này có các đặc tính đốt cháy khác nhau và yêu cầu các vòi đốt chuyên dụng để đạt được hiệu quả tối ưu trong điều kiện môi trường xung quanh hoặc nhiên liệu ô-xi.

Một xu hướng khác có thể gây ảnh hưởng tới thiết kế vòi đốt chính là việc sử dụng ngày càng nhiều các công nghệ kỹ thuật số, chẳng hạn như trí tuệ nhân tạo và IoT, trong các quá trình công nghiệp.

Các nhà sản xuất vòi đốt có thể kết hợp các công nghệ này vào trong các sản phẩm của họ để tối ưu hóa hiệu quả, giảm thiểu việc dừng vận hành, và nâng cao độ an toàn.