Tác giả: Kudus Adebayo, MVW Lechtenberg & Partner

Đăng trên Tạp chí Co-Processing Magazine of Alternative Fuels & Raw Materials số 1/2024, Tr.32-40

Người dịch: Nguyễn Thị Kim Lan.

Giới thiệu

Khái niệm thu gom carbon và ngăn ngừa việc phát thải nó vào khí quyển đã xuất hiện vào năm 1977. Tuy nhiên, công nghệ thu gom CO2 đã được sử dụng từ những năm 1920, chủ yếu là để tách CO2 có trong các bể chứa khí tự nhiên khỏi khí metan có thể sử dụng được. Vào đầu những năm 1970, CO2 đã được thu gom tại một nhà máy xử lý khí đốt ở Texas, Mỹ, sau đó được vận chuyển đi bằng đường ống tới một mỏ dầu gần đó và được sử dụng cho Thu hồi Dầu Tăng cường (EOR). Phương pháp này đã rất thành công, tiết kiệm được hàng triệu tấn CO2 [1].

Sự quan tâm ngày càng lớn gần đây tới công nghệ thu gom carbon đã làm nảy sinh nhiều cuộc thảo luận về sự phát triển và thực hiện công nghệ này trên các ngành công nghiệp khác nhau. Điều quan trọng là phải làm rõ công nghệ này và khả năng khử giảm phát thải khí CO2 của nó trong các ngành công nghiệp tiêu tốn nhiều năng lượng. Trong bài viết này, tôi sẽ trình bày tổng quát về công nghệ thu gom carbon, sử dụng, và tồn trữ, và cách thức có thể giảm thiểu CO2 cũng như tác dụng phụ của nhiên liệu thay thế có thể đóng góp vào việc hướng tới mục tiêu ròng bằng 0 của ngành xi măng.

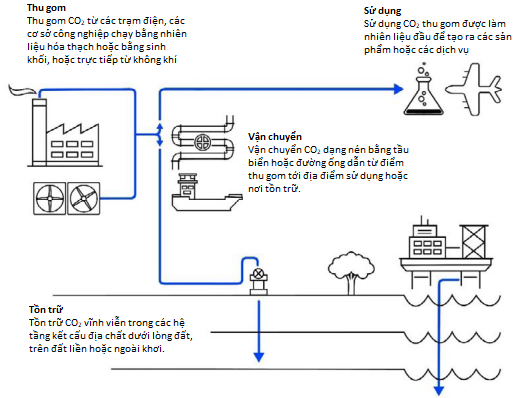

Thu gom CO2 thường được kết nối với quá trình sản xuất công nghiệp. Nó cũng có thể được thu gom trực tiếp từ khí quyển. CO2 thu gom được sẽ được nén lại và vận chuyển bằng đường ống dẫn, các tầu biển, đường sắt hoặc xe tải và sẽ được tồn trữ trong các hệ tầng kết cấu địa chất sâu trong lòng đất mà có thể lưu giữ CO2 vĩnh viễn. Những nơi như vậy có thể là các bể chứa dầu khí hoặc tầng chứa nước mặn đã cạn kiệt [2].

CCUS hoạt động ra sao

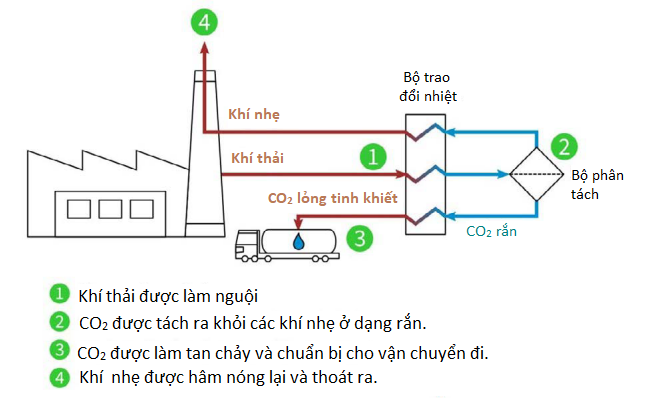

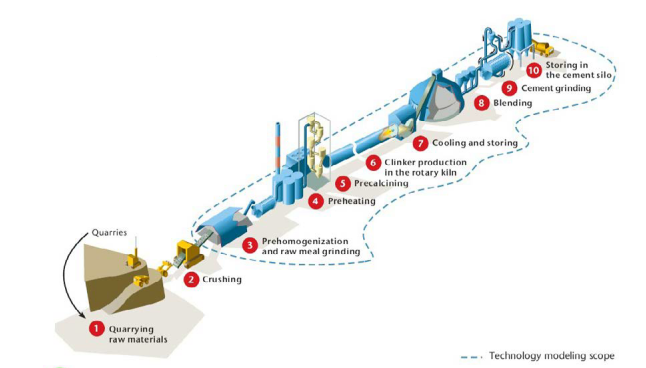

Công nghệ thu gom, sử dụng và tồn trữ carbon bao gồm chủ yếu ba bước:

- Thu gom

- Nén và vận chuyển

- Tồn trữ

Thu gom: Là nói đến việc thu gom CO2 tại nguồn công nghiệp bằng cách tách CO2 khỏi các khí đốt khác. Các nguồn công nghiệp liên quan tới các cơ sở tiêu tốn nhiều năng lượng như các nhà máy điện chạy bằng than và khí tự nhiên, các nhà máy gang thép, các nhà máy xi măng và vôi, và các nhà máy lọc dầu.

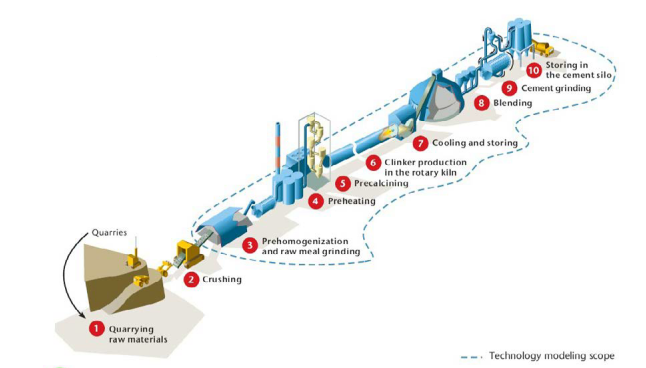

Hình 2 cho thấy sơ đồ công nghệ thu gom carbon sau khi đốt, được gọi là công nghệ thu gom carbon làm lạnh cryo. Công nghệ này đã được phát triển bởi Sustainable Energy Solutions (SES – Các Giải pháp Năng lượng Bền vững) có thể áp dụng cho các nhà máy xi măng, các trạm phát điện, các nhà máy hóa chất và các nhà máy khác nữa. Giải pháp tiếp cận phổ biến nhất là hấp thụ sau đốt thường sử dụng các dung môi để tách carbon dioxide ra khỏi khí thải từ quá trình đốt nhiên liệu hóa thạch. Phương pháp khác nữa bao gồm Thu gom Carbon Tiền đốt. Phương pháp này không giống như phương pháp sau đốt, nhiên liệu được khí hóa để sinh ra khí tổng hợp (syngas). Syngas bao gồm chủ yếu carbon monoxide (CO) và khí hydro (H2). Phản ứng dịch chuyển tiếp theo biến CO thành CO2, và sau đó dung môi thường tách CO2 ra khỏi H2 [4].

Các lĩnh vực công nghệ quan trọng trong thu gom carbon là các dung môi, các chất hấp thụ, các màng chắn, các khái niệm mới, và các thể lai (hybrids). Các lĩnh vực quan trọng này là nền móng cho phát triển các công nghệ thu gom carbon và được xem xét đến đối với mỗi công nghệ sẽ được phát triển và cho ngành công nghiệp sẽ áp dụng công nghệ này [4].

Có một số công nghệ thu gom CO2 khác nữa. Bảng 1 cho thấy các công nghệ thu gom CO2 cơ bản cùng với phần tổng quát và tình trạng công nghệ.

Nén và vận chuyển: Bước tiếp theo là nén CO2 và chuẩn bị cho vận chuyển tới kho tồn trữ địa chất. Có hai cách vận chuyển CO2 chính trên quy mô lớn: qua các đường ống dẫn và các tầu biển. Phương thức vận chuyển CO2 hiệu quả nhất về chi phí trên quy mô lớn trên đất liền là qua các đường ống dẫn đã được thực hiện trong một thời gian dài. Việc vận chuyển CO2 bằng đường biển vẫn chưa được chứng minh, nhưng theo Cơ quan Năng lượng Quốc tế [IEA], phương thức này có thể thực hiện được và tương tự như vận chuyển LPG hoặc LNG.

| Công nghệ thu gom | Tổng quát | Tình trạng công nghệ |

| Hấp thụ hóa chất | Một quá trình vận hành phổ biến dựa vào phản ứng giữa CO2 và dung môi [như ethanolamine]. Hấp thụ hóa chất sử dụng các dung môi gốc amin là công nghệ phân tách CO2 tiên tiến nhất. | Được sử dụng rộng rãi trong nhiều thập kỷ và hiện được áp dụng trong một số dự án quy mô nhỏ và lớn trên khắp thế giới trong sản xuất điện, chuyển đổi nhiên liệu, và sản xuất công nghiệp. |

| Phân tách vật lý | Dựa vào sự hấp phụ, hấp thụ, phân tách làm lạnh cryo, hoặc khử nước và nén. Hấp phụ vật lý tận dụng bề mặt rắn [ví dụ, carbon hoạt tính, ôxit nhôm, các ô-xit kim loại, hoặc zeolites], trong khi hấp thụ vật lý tận dụng dung môi lỏng [ví dụ, Selexol hoặc Rectisol]. Sau khi thu giữ bằng chất hấp phụ, CO2 được giải phóng bằng cách tăng nhiệt độ [hấp phụ dao động nhiệt độ] hoặc áp suất [hấp phụ dao động áp suất hoặc hấp phụ dao động chân không]. | Hiện được sử dụng chủ yếu trong quá trình xử lý khí tự nhiên và sản xuất ethanol, methanol, và hydro, với 9 nhà máy thương mại đang hoạt động. |

| Phân tách nhiên liệu ô-xy | Liên quan đến việc đốt nhiên liệu sử dụng khí ô-xy gần như tinh khiết và việc thu giữ CO2 phát thải ra sau đó. Vì khí thải được tạo thành chủ yếu từ CO2 và hơi nước, hơi nước có thể loại bỏ dễ dàng bằng cách khử nước để đạt được dòng khí CO2 có độ tinh khiết cao. | Hiện đang ở giai đoạn thử nghiệm/tiền trình diễn quy mô lớn. Một số dự án đã được hoàn thành trong sản xuất điện chạy bằng than và trong sản xuất xi măng. |

| Phân tách bằng màng chắn | Dựa vào các màng chắn polyme hoặc vô cơ với khả năng chọn lọc CO2 cao, cho phép CO2 đi qua nhưng tác động như các rào cản để giữ lại các khí khác trong dòng khí. | Tính sẵn sàng công nghệ thay đổi tùy theo nhiên liệu và ứng dụng. Quá trình xử lý khí tự nhiên chủ yếu đang ở giai đoạn trình diễn. Nhà máy thu gom quy mô lớn hiện tại duy nhất dựa vào: phân tách bằng màng chắn được vận hành bởi Petrobras ở Brazil. Màng chắn loại bỏ CO2 ra khỏi khí tổng hợp và khí sinh vật đã có sẵn trên thị trường, trong khi màng chắn cho xử lý khí thải hiện đang được phát triển. |

| Vòng lặp can-xi | Liên quan đến việc thu giữ CO2 ở nhiệt độ cao sử dụng hai lò phản ứng chính. Trong lò phản ứng thứ nhất, vôi sống [CaO] được sử dụng như là một chất hấp thụ để thu giữ CO2 từ dòng khí để tạo thành carbonat canxi [CaCO3]. CaCO3 sau đó được đưa tới lò phản ứng thứ hai, ở đây nó được tái sinh, tạo thành vôi và một dòng khí CO2 tinh khiết. Vôi sau đó được đưa trở lại lò phản ứng thứ nhất. | Hiện đang ở giai đoạn thử nghiệm/tiền thương mại. Nó đã được thử nghiệm ví dụ như trong lò đốt tầng sôi đốt bằng than và sản xuất xi măng. |

| Vòng lặp hóa chất | Giống như vòng lặp can-xi, công nghệ hai lò phản ứng. Trong lò phản ứng thứ nhất, các hạt kim loại nhỏ [ví dụ, sắt hoặc mangan] được sử dụng để liên kết ô-xy từ không khí để tạo thành một ôxit kim loại, mà sau đó được đưa tới lò phản ứng thứ hai, ở đây nó phản ứng với nhiên liệu, tạo ra năng lượng và một dòng khí CO2 tăng cường, tái sinh dạng kim loại rút gọn. Kim loại sau đó được đưa trở lại lò phản ứng thứ nhất. | Công nghệ này đã được thử nghiệm qua việc vận hành khoảng 35 dự án thử nghiệm đốt bằng than, khí, dầu, và sinh khối. |

| Phân tách trực tiếp | Liên quan đến việc thu giữ khí phát thải quá trình CO2 từ sản xuất xi măng bằng cách gia nhiệt gián tiếp đá vôi sử dụng một thiết bị nung (calciner) đặc biệt. Công nghệ này loại bỏ CO2 trực tiếp ra khỏi đá vôi, mà không cần phối trộn nó với các khí đốt khác, nhờ vậy giảm đáng kể chi phí năng lượng liên quan đến việc phân tách khí. | Hiện đang được thử nghiệm tại các dự án thử nghiệm, như nhà máy thử nghiệm Vôi và Xi măng Cường độ Phát thải Thấp [LEILAC] được Calix phát triển tại nhà máy HeidelbergCement ở Lixhe, Bỉ. |

| Các chu trình năng lượng CO2 siêu tới hạn | Trong khi ở các nhà máy nhiệt điện thông thường, khí thải hoặc hơi nước được sử dụng để dẫn động một hoặc nhiều tua-bin, trong các chu trình năng lượng CO2 siêu tới hạn, CO2 siêu tới hạn [nghĩa là, CO2 ở trên mức nhiệt độ và áp suất tới hạn của nó] được sử dụng thay thế. Các tua-bin CO2 siêu tới hạn điển hình sử dụng khí ô-xy gần như tinh khiết để đốt cháy nhiên liệu, để thu được khí thải tạo thành bởi CO2 và hơi nước. | Hai dự án thử nghiệm/trình diễn với các chu trình năng lượng CO2 siêu tới hạn hiện đang hoạt động: chu trình Allam của NET Power và chu trình Hệ thống Năng lượng Sạch Trigen [CES]. |

Bảng 1: Các công nghệ thu gom CO2 chính [6].

Tuy nhiên, việc sử dụng các tầu biển mang lại sự linh hoạt hơn về mặt tồn trữ. Chúng cũng có thể tạo điều kiện thuận lợi cho việc phát triển các trung tâm thu gom CO2 mà sau này có thể được kết nối với một mạng lưới đường ống cố định. Trong khi đó, việc vận chuyển những lượng CO2 nhỏ trên cự ly ngắn có thể thực hiện được bằng xe tải hoặc đường sắt, nhưng với chi phí trên mỗi tấn CO2 cao hơn [6].

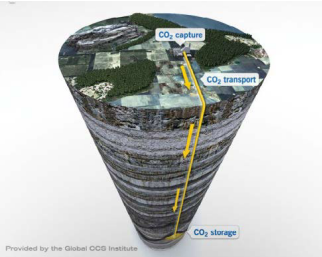

Tồn trữ: Việc tồn trữ thực hiện thông qua việc phun CO2 vào các hệ tầng kết cấu đá ngầm sâu trong lòng đất hoặc các bể chứa bằng đá xốp được phủ đá bịt kín bể chứa và ngăn chặn sự di chuyển lên phía trên hoặc rò rỉ CO2 vào khí quyển. Hình 5 cho thấy hình ảnh minh họa về việc tồn trữ CO2 dưới lòng đất.

- Bẫy hòa tan: trong đó CO2 hòa tan trong nước muối.

- Bẫy cặn lắng: trong đó CO2 còn lại bị mắc kẹt trong các lỗ rỗng giữa các tảng đá.

- Bẫy kết cấu bằng cách sử dụng một vòng đệm kín.

- Bẫy khoáng chất: trong đó CO2 phản ứng với các tảng đá bể chứa để tạo thành các khoáng carbonat.

Liên quan đến việc tồn trữ CO2, việc phát triển các dây chuyền dự án mới đang ngày càng gia tăng cùng với việc kết nối với đường ống để vận chuyển và tồn trữ CO2 ít tốn kém hơn.

Khử Carbon Xi măng, Các Công nghệ Thu gom Carbon, và Nhiên liệu và Nguyên liệu thay thế

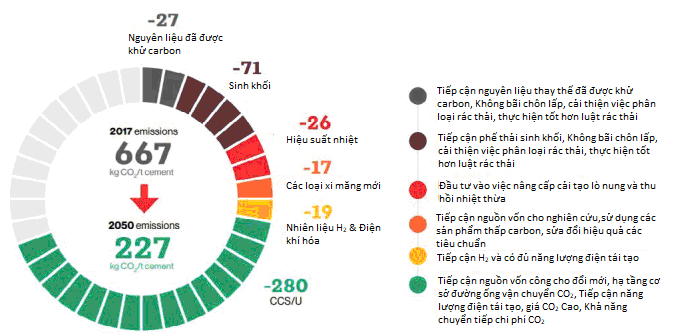

Ngành xi măng đóng góp tới mức ước tính 7% tổng lượng khí phát thải CO2 toàn cầu. Đây là ngành tiêu thụ năng lượng công nghiệp lớn thứ ba, và, không có gì đáng ngạc nhiên khi ngành này quan tâm tới việc khử carbon và đạt được ròng bằng 0 vào năm 2050.

Được biết đến rộng rãi là khoảng 2/3 lượng khí phát thải CO2 trong quá trình sản xuất clinker bắt nguồn từ quá trình khử cacbon của đá vôi, và 1/3 bắt nguồn từ các nhiên liệu (hoặc nhiên liệu hóa thạch hoặc nhiên liệu có nguồn gốc từ rác thải).

Các nhà sản xuất xi măng có một số giải pháp lựa chọn để khử giảm lượng khí phát thải CO2 trong quá trình sản xuất, bao gồm cả việc sử dụng nhiên liệu thay thế đốt lò, giảm bớt hàm lượng clinker trong xi măng, và sử dụng các công nghệ thu gom carbon.

Sinh khối là một lựa chọn vì nó được xem như là chất trung hòa carbon. Tuy nhiên, tính sẵn có liên tục là một yếu tố quan trọng lại không thể đảm bảo trong mọi trường hợp.

Bên cạnh nhựa, nhiên liệu có nguồn gốc từ rác thải (RDF) có chứa các lượng vật chất sinh học khác nhau. Vật chất sinh học có thể bao gồm vật liệu từ giấy, như thùng đựng nước giải khát, bao bì đóng gói, bìa cac-tông, phế thải gỗ hoặc các thành phần tương tự. Các đặc tính kỹ thuật của RDF (ví dụ, nhiệt trị, hàm lượng sinh khối) có thể kiểm soát được bằng cách điều chỉnh công thức pha chế trong quá trình sản xuất. Nguyên liệu thô cho sản xuất RDF là rác thải rắn thành thị và thương mại không nguy hại. Vì nguyên liệu thô hầu như có mặt ở khắp mọi nơi, tính sẵn có liên tục có thể đạt được, và có ưu thế hơn so với sinh khối thuần khiết.

Tuy nhiên, cả sinh khối lẫn RDF đều giải phóng CO2 vào khí quyển.

Các thử nghiệm thành công mới đây với hydro cho thấy một giải pháp hứa hẹn để giảm thiểu lượng khí phát thải CO2 liên quan tới nhiên liệu [9]. Tuy nhiên, chỉ hydro ‘xanh’ mới là quan trọng để giảm hoàn toàn lượng khí phát thải CO2 liên quan tới nhiên liệu [3].

Khí phát thải CO2 từ nguyên liệu thô không thể tránh được, đối với đá vôi là nguyên liệu cơ bản cho clinker. Việc giảm hàm lượng clinker trong quá trình nghiền xi măng được xem như là giải pháp hữu hiệu nhất để giảm bớt CO2. Cái được gọi là SCMs [vật liệu kết dính phụ trợ] có thể thay thế những lượng lớn clinker trong xi măng. SCMs bao gồm xỉ lò cao dạng hạt, tro bay nghiền mịn, hoặc puzolan tự nhiên. Việc thay thế clinker sẽ ảnh hưởng tới cả hai nguồn CO2 trong khi các phương pháp khác chủ yếu ảnh hưởng tới phần đốt cháy nhiên liệu chỉ chiếm 30-40% lượng khí phát thải CO2 trong quá trình sản xuất xi măng [10].

Tuy nhiên, các tiêu chuẩn và quy định về sản xuất xi măng không nhất thiết phải cho phép thay thế clinker nhiều hơn khi xem xét đến rủi ro liên quan tới ứng dụng bê tông chất lượng thấp trong xây dựng. Xi măng là loại vật liệu xây dựng được sử dụng rộng rãi nhất. Dự kiến rằng khi dân số toàn cầu và nhu cầu phát triển hạ tầng cơ sở tăng lên, nhu cầu xi măng sẽ tăng lên đến 12-23% vào năm 2050. Cùng với đó, dự kiến lượng khí phát thải CO2 trực tiếp từ ngành xi măng sẽ tăng lên 4% theo Kịch bản Công nghệ Tham chiếu [RTS] của IEA [14].

Lộ trình này nhắm mục tiêu giảm 3,5% O2 quá trình bằng cách sử dụng các nguyên vật liệu đã được khử carbon vào năm 2030 và giảm tới 8% vào năm 2050. Lộ trình này cũng chỉ rõ tầm quan trọng của việc sử dụng các nhiên liệu thay thế. Vào năm 2017, việc sử dụng nhiên liệu đã đạt 46% tổng nhu cầu trong các lò nung trên khắp châu Âu và trong thực tế, không có trở ngại nào đối với việc sử dụng 90% nhiên liệu thay thế nếu như nhiên liệu có sẵn ở địa phương. Vào năm 2030, sẽ đạt được mức 60% nhiên liệu thay thế có chứa 30% sinh khối. Mục tiêu đến năm 2050 thậm chí còn đầy tham vọng hơn: 90% nhiên liệu thay thế với 50% sinh khối [11].

Sản xuất xi măng được kỳ vọng sẽ tiếp tục tăng lên, nhưng các biện pháp để khử giảm lượng khí phát thải CO2 cũng phải tăng lên để đạt được tầm nhìn của lộ trình. Dự kiến rằng việc sử dụng công nghệ thu gom carbon sẽ giảm được 42% lượng khí phát thải CO2 vào năm 2050. Hơn nữa, người ta kỳ vọng rằng việc giảm thêm tỷ lệ clinker – xi măng xuống 0,65 vào năm 2050 có thể đạt được. Hình 6 thể hiện lộ trình này.

Khử carbon trong ngành xi măng có vẻ như một nhiệm vụ bất khả thi khi xem xét đến mức độ phức tạp mà nó liên quan đến. Tính phức tạp nảy sinh qua nhiều năm sử dụng xi măng và các mong muốn của khách hàng về tính hiệu quả của xi măng, thị trường, các quy định, các yêu cầu, và các tiêu chuẩn về sản xuất. Hơn nữa, tính sẵn có của SCMs có tính chất quyết định, và, cuối cùng nhưng không kém phần quan trọng, thị trường xi măng cũng đóng vai trò trong việc đưa ra các quyết định của nhà sản xuất xi măng. Tuy nhiên, công nghệ và các giải pháp tiếp cận có sẵn cho khử giảm CO2 cũng đã chứng minh được rằng việc khử carbon thực sự có thể thực hiện được.

Hãy nghiên cứu các giải pháp tiếp cận trong bối cảnh cần hiểu biết thêm về các công nghệ và biện pháp có sẵn. Như đã đề cập đến ở trên, việc giảm bớt hàm lượng clinker trong xi măng là chương trình ngắn hạn hiệu quả nhất và tiết kiệm chi phí nhất để khử carbon trong quá trình sản xuất xi măng, vì nó giải quyết được cả hai phần carbon dioxide trong clinker: CO2 từ quá trình đốt nhiên liệu để đốt lò và CO2 từ quá trình nung carbonat canxi, CaCO3, trong cấp liệu lò tạo ra vôi, CaO, cần thiết cho hình thành nên các khoáng clinker. CO2 chỉ liên quan tới clinker vì vậy càng ít clinker trong xi măng, càng ít CO2 liên quan tới quá trình sản xuất xi măng. Clinker được thay thế bằng các vật liệu kết dính phụ trợ khác (SCMs) như xỉ lò cao dạng hạt, tro bay nghiền mịn hoặc puzolan tự nhiên, hoặc với các chất điền đầy như đá vôi. Đây cũng là chương trình phổ biến nhất vì nó giảm bớt chi phí sản xuất xi măng và tăng khối lượng xi măng có thể sản xuất ra và tiêu thụ từ một lượng clinker nhất định. Cả hai điều này đều làm tăng khả năng sinh lời của công ty xi măng đang sản xuất xi măng. Đây là những sáng kiến quan trọng đối với các công ty xi măng để giảm bớt hàm lượng clinker trong xi măng họ sản xuất, bên cạnh việc giảm lượng khí phát thải CO2 bằng xi măng [10].

Tuy nhiên, chương trình này bị hạn chế do yêu cầu phải đáp ứng các tiêu chuẩn và chỉ tiêu kỹ thuật liên quan đối với các loại xi măng được sản xuất và tiêu thụ. Một hạn chế nữa về mức độ có thể giảm hàm lượng clinker trong xi măng đó là các tiêu chuẩn xi măng thường quy định hàm lượng clinker tối thiểu mà hàm lượng clinker không thể giảm xuống dưới mức đó. Ví dụ, Tiêu chuẩn Châu Âu EN 197 đặt ra các hạn mức cụ thể về hàm lượng clinker tối thiểu, thời gian đông kết và cường độ chịu nén đối với các loại xi măng hỗn hợp [13]. Ai cũng biết rằng nếu giảm hàm lượng clinker trong xi măng, các phản ứng thủy lực bị yếu đi và cường độ chịu nén phát triển bởi vữa và bê tông thấp hơn, cụ thể ở các độ tuổi sớm của vữa hoặc bê tông 1 ngày, 7 ngày và 28 ngày. Hơn nữa, cũng cần phải xem xét nhận thức của khách hàng. Chúng tôi được biết qua các dự án của chúng tôi rằng đôi khi khách hàng kết luận rằng muốn biết xi măng có chất lượng tốt chỉ cần dựa vào màu tối của nó. Xi măng càng có nhiều clinker, thì chất lượng của nó càng tốt.

Để đảm bảo tính thực tế của xi măng, việc sử dụng nó trong các dự án bê tông và niềm tin của khách hàng vào sản phẩm cũng phải xem xét đến. Trong khi xi măng hỗn hợp có hàm lượng clinker thấp, khả năng ứng dụng của nó cho các dự án bê tông cụ thể có thể bị hạn chế. Để giải quyết vấn đề này, ngành xi măng đã phát triển một phạm vi rộng các loại xi măng khác nhau. Ví dụ, xi măng CEM II B bao gồm clinker xi măng Portland và thạch cao (xi măng Portland), và các thành phần đơn lẻ khác lên tới 35% như xỉ lò cao, puzolan hoặc tro bay. Về mặt hiệu quả, điều này đặt ra hàm lượng clinker tối thiểu của xi măng CEM II B đến 60%, không phụ thuộc vào cấp cường độ của xi măng (5% còn lại là thạch cao). Xi măng CEM III bao gồm clinker xi măng Portland và thạch cao (xi măng Portland), và hơn 35% xỉ lò cao. Xi măng CEM IV bao gồm clinker xi măng Portland và thạch cao (xi măng Portland), và hơn 35% puzolan. Xi măng CEM V bao gồm clinker xi măng Portland và thạch cao (xi măng Portland), và hơn 31% mỗi loại xỉ lò cao và puzolan. Do đó, việc sản xuất các loại xi măng CEM III, IV hoặc V như vậy là giải pháp để giảm hàm lượng clinker trong xi măng xuống dưới 60% [10].

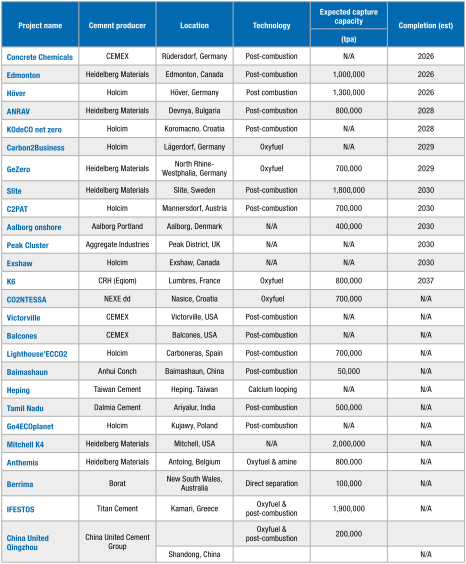

Công nghệ thu gom carbon đang dần được áp dụng trong trong các nhà máy xi măng và được kỳ vọng sẽ trở thành tiêu chuẩn thực hành vào năm 2030. Tuy nhiên, khi xem xét đến chi phí và thiết bị cần thiết để thiết lập công nghệ này, ngành xi măng đang tụt hậu quá xa. Theo lộ trình của IEA đối với ngành xi măng, rất nhiều CO2 phải được thu gom, sử dụng, hoặc tồn trữ. Để đạt được các mục tiêu ròng bằng 0, ước tính cần phải giảm 552 triệu tấn CO2 mỗi năm. Rõ ràng là, mục tiêu năm 2030 của ngành xi măng có thể tiến triển quá chậm, do đó cần phải bổ sung công nghệ CCUS bằng nguồn năng lượng thay thế. Trong bảng 2 trình bày tổng hợp một số dự án thu gom carbon hoặc đang được thực hiện hoặc dự kiến sẽ bắt đầu hoạt động vào năm 2024/25.

Việc tích hợp các công nghệ và các giải pháp tiếp cận như các công nghệ thu gom carbon, giảm hàm lượng clinker, và nhiên liệu thay thế sẽ là giải pháp khả thi nhất để đạt được các mục tiêu ròng bằng 0 của ngành xi măng. Có thể kết luận rằng ngành xi măng có thể không có khả năng đạt được lượng khí phát thải ròng bằng 0 vào năm 2050. Tuy nhiên, với việc thực hiện các chính sách và những nỗ lực cố gắng hiện tại, dự kiến rằng lượng khí phát thải của ngành xi măng sẽ giảm đi 75% vào năm 2050 so với lượng khí phát thải năm 2017.

Tài liệu tham khảo

[1] A brief history of CCS and current status – IEAGHG. [[n.d]. Retrieved January 10, 2023, from https://ieaghg.org/docs/General_Docs/Publications/Information_Sheets_for_CCS_2.pdf

[2] IEA [2022], Carbon Capture, Utilisation, and Storage, IEA, Paris, from https://www.iea.org/reports/carbon-capture-utilisation-and-storage-2, License: CC BY 4.0

[3] Dr. Hansjörg Diller: Hydrogen – the Hottest Topic in Cement Manufacturing. Co-Processing Magazine for Alternative Fuels & Raw Materials, No.01/2022, Vol.13.

[4] Center for Climate and Energy Solutions. Carbon Capture, from https://www.c2es.org/content/carbon-capture/

[5] Cryogenic Carbon CaptureTM [CCC]. Carbon Capture│Chart Industries. [n.d.]. Retrieved January 10, 2023, from https://www.chartindustries.com/Products/Carbon-Capture

[6] IEA (2021), About CCUS, IEA, Paris https://www.iea.org/reports/about-ccus, License: CC BY 4.0

[7] Understanding CCS. Global CCS Institute. [n.d.] Retrieved January 11, 2023, from https://www.globalccsinstitute.com/about/what-is-ccs/

[8] IEA (2022), CO2 Capture and Utilisation, IEA, Paris, from https://www.iea.org/reports/co2-capture-and-utilisation, License: CC BY 4.0

[9] HeidelbergCement produces cement with climate-neutral fuel mix using hydrogen technology. Cement, Lime, Gypsum ZKG 8/2021.

[10] Dr. Michael Clark (2022), Practical steps in decarbonizing the cement industry, Kiln Technologies for Alternative Fuels, Barcelona Workshop course introduction presentation.

[11] The European Cement Association (CEMBUREAU). Cementing the European Green Deal, CEMBUREAU Roadmap to 2050.

[12] ICR Research (2024). Carbon capture catch-up. International Cement Review, January 2024, pp.18-23.

[13] EN 197-1 – Cement – Part 1: Composition, specifications and conformity criteria for common cements.

[14] Junianto, I.; Sunardi; Sumiarsa, D. The Possibility of Achieving Zero CO2 Emission in the Indonesian Cement Industry by 2050: A Stakeholder System Dynamic Perspective. Sustainability 2023, 15, 6085. https://doi.org/10.3390/su15076085