Tác giả: Andrea De Finis và Sara Milanesi, Công ty Exergy International srl

Đăng trên Tạp chí World Cement số tháng 3/2024, Tr.55-60

Người dịch: Nguyễn Thị Kim Lan

Trong bài viết này, Andrea De Finis và Sara Milanesi, Công ty Exergy International srl, trình bày những lợi thế của công nghệ ORC so với các hệ thống chu trình Rankine hơi và xem xét tầm quan trọng của thiết kế và cấu hình tua-bine.

Khi đề cập đến vấn đề khử giảm phát thải carbon và gia tăng tính bền vững trong ngành công nghiệp, thì xi măng là ngành khó khử giảm. Điều này là do thách thức mà ngành xi măng đang phải đối mặt trong việc vừa phải đồng thời hạn chế lượng khí thải CO2 vừa phải đáp ứng nhu cầu ngày càng gia tăng trên toàn cầu. Mặc dù sản lượng xi măng sản xuất đã sụt giảm đáng kể trong năm 2022 (giảm 5% xuống còn 4158 triệu tấn) thì điều này sẽ không phải lúc nào cũng như vậy, vì các quốc gia mới nổi đang đạt được sức tăng trưởng kinh tế sẽ cần có hạ tầng cơ sở mới, kết quả là, sẽ có nhu cầu sản xuất xi măng cao hơn.

Giả sử cường độ phát thải CO2 trong quá trình sản xuất xi măng tăng lên chút ít 1% trong năm 2022 và điều tương tự đã xảy ra đối với mức độ tiêu thụ điện năng, (đạt khoảng 100 kWh/t xi măng trong năm 2022) thì việc giảm bớt nhu cầu năng lượng thông qua các giải pháp cải thiện hiệu suất năng lượng là một trong những giải pháp quan trọng và hiệu quả nhất để vừa giảm cường độ tiêu thụ năng lượng vừa giải quyết vấn đề phát thải CO2 cho ngành xi măng. Mục tiêu đặt ra trong Kịch bản NZE của IEA yêu cầu rằng cường độ phát thải carbon cần phải giảm đi 4% vào năm 2030.

Điều này giải thích tại sao công nghệ thu hồi nhiệt thừa (WHR) đang ngày càng thu hút sự quan tâm trong lĩnh vực xi măng và dự kiến sẽ tăng trưởng với tốc độ CAGR là 12% vào năm 2032 (Hiểu biết Thị trường Toàn cầu).

Việc chuyển hướng sang triển khai các công nghệ thu hồi nhiệt này được thúc đẩy thêm bởi việc áp dụng ngày càng nhiều các hệ thống dựa vào Chu trình Rankine Hữu cơ (ORC), mà có thể khôi phục một lượng đáng kể nhiệt từ các nguồn có nhiệt độ thấp.

Các hệ thống WHR được sử dụng trong ngành xi măng để chuyển hóa nhiệt năng có trong khí thải và khí thải từ sấy sơ bộ và máy làm nguội clinker thành điện năng gồm có hai loại: Chu trình Rankine hơi và ORC. So với công nghệ chu trình Rankine hơi, ORC có ưu điểm là có khả năng thu hồi nhiệt kể cả từ các nguồn tài nguyên có nhiệt độ thấp, do đó làm tăng thêm khả năng sinh lời cho các nguồn tài nguyên mà trước đây chưa thể khai thác được. Ngoài ra, ORC có đặc điểm là tính linh hoạt trong áp dụng cao hơn, không cần sử dụng nước và các chi phí phát sinh có liên quan để xử lý nước và bổ sung thêm nước. Những lợi thế khác của ORC đối với WHR so với các hệ thống chu trình Rankine hơi bao gồm:

► Các hệ thống gọn gàng và được tự động hóa không yêu cầu nhân viên chuyên trách tại chỗ.

► Hiệu suất cao hơn trong điều kiện thiết kế ngoại tuyến.

► Khả năng tương thích thiết kế mang lại giải pháp lựa chọn cho sử dụng lưu chất hoạt động hiệu quả nhất để khai thác tiềm lực tối đa từ các nguồn tài nguyên.

► Bảo trì sản phẩm đơn giản và tin cậy làm gia tăng tuổi thọ cho vòng đời nhà máy điện.

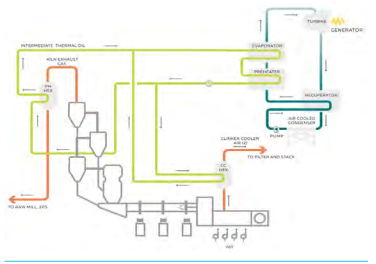

Giải pháp WHR dựa vào hệ thống ORC cho các ứng dụng xi măng liên quan đến hệ thống WHR truyền nhiệt từ khí thải đến lưu chất trung gian và chu trình ORC, mà tiếp nhận nhiệt từ mạch vòng trung gian WHR và chuyển hóa nó thành điện năng nhờ một tua-bin. Lưu chất trung gian thường được sử dụng trong hệ thống WHR là dầu nhiệt (dầu nóng) hoặc nước nóng.

Một chu trình ORC điển hình bao gồm một số bộ phận chính sau:

► Tua-bin: Bộ phận quan trọng của nhà máy, tạo ra năng lượng cơ học để chuyển hóa thành điện năng bằng một máy phát điện được đấu nối trực tiếp với trục tua-bin.

► Các bộ trao đổi nhiệt: Chúng hấp thụ nhiệt từ lưu chất mang nhiệt trung gian. Phần vỏ và ống dẫn bộ trao đổi nhiệt thường được sử dụng nhưng hình dạng và cấu hình có thể thay đổi tùy thuộc vào nguồn năng lượng và tổng lượng nhiệt đầu vào.

► Vòng dầu tuần hoàn và máy bơm cấp liệu: Đưa chất lỏng hữu cơ từ áp suất ngưng tụ lên áp suất cực đại của chu trình.

► Bộ ngưng: với bộ trao đổi nhiệt trực tiếp từ không khí sang chất lỏng, chất lỏng hữu cơ được làm mát và hóa hỏng trước khi đi vào máy bơm. Sử dụng bộ ngưng bằng không khí có một số lợi thế vì nó không cần nước, giảm bớt áp suất ngưng của chu trình, mang lại sản lượng điện cao hơn, và giảm bớt lượng thiết bị phải lắp đặt, nhờ vậy giảm thiểu chi phí nhà máy.

Khi cần thiết, cũng có thể sử dụng bộ ngưng làm mát bằng nước.

Cấu hình tua-bin

Tua-bin là thiết bị chính của công nghệ ORC. Cấu hình tua-bin thường được các nhà cung cấp ORC lựa chọn nhất cho các hệ thống ORC là các tua-bin dòng chảy vào hướng trục hoặc hướng tâm. Exergy International, một trong những nhà cung cấp ORC chính với hơn 500 MWe trong danh mục đầu tư của mình, đã nghiên cứu và giới thiệu sử dụng Tua-bin Dòng chảy ra Hướng tâm (ROT) được áp dụng cho chu trình ORC vào năm 2010. Công nghệ này vẫn là công nghệ duy nhất hiện nay đối với các hệ thống ORC của Exergy.

Việc sử dụng công nghệ ROT trong hệ thống ORC cho các ứng dụng WHR là một giải pháp khả thi về mặt kinh tế, đơn giản hơn, và hiệu quả hơn:

► Nó có hiệu suất cao hơn so với các tua-bin hướng trục lên tới 6%. Hiệu suất cao hơn này liên quan tới 9 cấp độ trên một đĩa đơn, giảm bớt kích thước và chiều dài của tua-bin so với tua-bin hướng trục, ít bị rò rỉ ở đầu và tổn thất ma sát đĩa hơn, và hiệu ứng 3D tối thiểu do chiều cao cánh tua-bin thấp và độ sai lệch chiều cao cánh tua-bin thấp.

► Không cần hộp giảm tốc do tốc độ quay thấp (1500-3000 vòng/phút) cho phép đấu nối trực tiếp với máy phát điện bằng 2 hoặc 4 cực và độ tin cậy cao hơn cho toàn bộ hệ thống.

► Ít bị hạn chế hơn về áp suất chu trình và quá trình gia công chế tạo cánh tua-bin mang lại độ linh hoạt vượt trội, mở rộng phạm vi ứng dụng.

► Quá trình thi công đơn giản hơn, gọn gàng hơn và dễ dàng vận chuyển và lắp đặt hơn.

► Dễ dàng bảo trì bảo dưỡng với chi phí thấp. Cụm cơ khí của tua-bin bao gồm các ổ đỡ, hệ thống bôi trơn bằng dầu và các đệm làm kín có thể tháo ra dễ dàng mà không cần phải tháo chất lỏng hữu cơ ra khỏi chu trình, nhờ vậy, giảm bớt thời gian dừng nhà máy đến 1 ngày so với xấp xỉ 1 tuần hoặc hơn khi sử dụng các công nghệ tua-bin khác.

Hiệu suất chu trình điển hình của hệ thống ORC WHR khi đầy tải là khoảng 25%. Với ROT, kể cả trong điều kiện 60% tải trọng danh định, 90% hiệu suất tương đối vẫn đạt được (22,5%).

Các hệ thống ORC WHR cho các nhà máy xi măng hoạt động ra sao

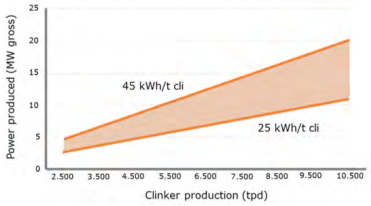

Như đã nói đến ở trên, dòng khí thải từ máy làm nguội clinker và sấy sơ bộ lò nung có mang nhiệt năng có thể khai thác và chuyển hóa thành điện năng. Trong các nhà máy xi măng quy trình công nghệ khô, gần 40% tổng lượng nhiệt đầu vào là có sẵn như là một nguồn nhiệt dư thừa. Các máy làm nguội clinker giải phóng ra những lượng khí nóng có nhiệt độ từ 250 – 380oC, tương đương với dải nhiệt từ 330 – 540 MJ/tấn clinker. Các thiết bị sấy sơ bộ lò nung giải phóng ra khí thải có nhiệt độ từ 300 – 450oC, tương đương với dải nhiệt từ 750 – 1050 MJ/tấn clinker. Khi phần cần thiết cho các mục đích sấy khô được khấu trừ, thường là bởi các máy nghiền liệu và nghiền than, nhiệt dư thừa khi đó có thể được truyền tới ORC và được chuyển hóa thành điện năng, không gây tác động tới quá trình vận hành bình thường và công suất sản xuất của nhà máy xi măng.

Khí thải hoặc khí nóng từ quá trình đi vào hệ thống WHR trong bộ trao đổi thu hồi nhiệt, nhiệt năng được truyền tới một vector nhiệt, thường là dầu nhiệt. Phần tử truyền tải dầu nhiệt chuyển phụ tải tới chất lỏng hữu cơ của chu trình ORC. Chất lỏng hữu cơ tuần hoàn trong một chu trình khép kín mà trong đó, khi ở dạng pha lỏng, sẽ được tăng áp suất lên nhờ một máy bơm, lần lượt được gia nhiệt và bay hơi trong sấy sơ bộ và trong bộ bay hơi, tiếp nhận nhiệt từ phần tử truyền tải dầu nhiệt, và cuối cùng là giãn nở trong một tua-bin. Sau đó, hơi nước thải ngưng tụ lại trong thiết bị tái sinh và làm nguội trong máy làm nguội bằng khí trước khi khởi động lại chu trình hoạt động.

Việc sử dụng lưu chất hoạt động trong chu trình ORC là quan trọng để đạt được hiệu suất cao hơn hoặc để đáp ứng các nhu cầu sản xuất xi măng riêng. Hơn 12 loại lưu chất khác nhau đã được thử nghiệm sẵn sàng bởi Exergy và các nhà cung cấp ORC, và mối quan tâm lớn của bộ phận nghiên cứu & phát triển hiện nay là dành riêng cho việc lọc khí nóng bằng nến gốm cho các ứng dụng nhánh phụ (by-pass), có khả năng cung cấp nhiệt có thể khai thác ở nhiệt độ cao hơn.

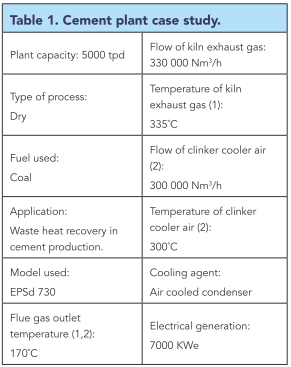

Bảng 1. Trường hợp nghiên cứu nhà máy xi măng.

Trong các ứng dụng xi măng, chất lỏng hữu cơ được lựa chọn thường là cyclopentane vì nó rất phù hợp với nhiệt động học của quá trình, nhờ đó nâng cao hiệu suất chu trình. Nhưng trong một số trường hợp, do các quy định về an toàn hoặc môi trường ở một số quốc gia hoặc vùng lãnh thổ, như chỉ thị Severo III (2012/18/EU) ở Châu Âu, việc sử dụng các môi chất làm lạnh hoặc chất lỏng không bắt cháy có thể là một giải pháp. Exergy đã thiết kế và áp dụng thành công giải pháp ORC sử dụng môi chất làm lạnh như là một lưu chất hoạt động cho một ứng dụng ở một nhà máy xi măng ở Ý có công suất 2600 tấn/ngày và công suất điện lắp đặt là 3,6MW.

Những lợi ích của ORC cho xi măng

Hệ thống ORC cho thấy là một giải pháp khả thi và rất hiệu quả đối với:

► Giảm nhu cầu năng lượng trong quá trình sản xuất xi măng sản xuất ra điện năng sạch tại chỗ mà có thể được sử dụng để cấp cho các nhu cầu của quá trình sản xuất xi măng. Dự kiến có thể đáp ứng được tới 30% nhu cầu của quá trình nội bộ bằng nguồn điện tự sản xuất từ hệ thống ORC-WHR. Tiêu hao điện năng cũng có thể giảm xuống qua các quạt làm mát trên các bộ trao đổi nhiệt bằng khí/khí ở phía máy làm nguội clinker, vì với việc lắp đặt WHR, quá trình làm nguội được thực hiện bởi nồi hơi.

► Giảm bớt chi phí vận hành liên quan tới việc giảm hóa đơn năng lượng cho nhu cầu điện từ điện lưới.

► Gia tăng tính bền vững của quá trình sản xuất nhờ giảm bớt lượng phát thải CO2 gián tiếp liên quan tới nhu cầu điện thông thường từ điện lưới. Một lợi ích gián tiếp nữa về môi trường đạt được từ việc sử dụng ORC liên quan tới lượng nước tiết kiệm được ở Tháp Điều hòa Khí thải (GCT). GCT thường sử dụng nước để làm nguội khí, còn với ORC có thể tránh được sự lãng phí lượng nước đó.

► Gia tăng tính cạnh tranh và tính hấp dẫn trên thị trường nhờ triển khai thực hiện các biện pháp tăng cường hiệu quả sử dụng năng lượng và đáp ứng yêu cầu khử giảm dấu chân carbon.

► Tạo điều kiện thuận lợi cho việc tiếp cận nguồn điện bằng các lưới điện siêu nhỏ độc lập cho các cơ sở ở xa hoặc tách biệt.

Trường hợp nghiên cứu và hiệu quả kinh tế

Exergy đã thiết kế và nghiên cứu rất nhiều hệ thống WHR cho các lĩnh vực công nghiệp sử dụng ROT và đã có 11 nhà máy điện WHR từ các ứng dụng công nghiệp trong danh mục đầu tư của mình. Các hệ thống ORC của Exergy có thể được áp dụng cho bất kỳ quy mô nhà máy xi măng nào, từ các hệ thống kiểu mô-đun nhỏ tới các nhà máy điện tùy chỉnh cho tổng công suất điện lắp đặt là 50MWe.

Một ví dụ về hệ thống ORC WHR cho ứng dụng xi măng mà EXERGY đã nghiên cứu cho một khách hàng tiềm năng là một hệ thống ORC 7 MWe thu hồi khí thải từ lò nung và máy làm nguội clinker của nhà máy xi măng có công suất 5000 tấn/ngày.

Từ khí thải của lò nung ở nhiệt độ 335oC với lưu lượng 330 000 Nm3/giờ và khí thải máy làm nguội clinker ở nhiệt độ 300oC và có lưu lượng là 300 000 Nm3/giờ, có thể phát điện 7 MWe (Bảng 1). Giải pháp này được thiết kế cùng với hệ thống Ngưng Làm nguội Bằng Khí và dựa vào công nghệ ROT của Exergy.

Hoàn vốn đầu tư

Hệ thống ORC WHR lắp đặt cho một nhà máy xi măng có thời gian hoàn vốn thường là 4-6 năm tùy thuộc vào sản lượng điện yêu cầu của ORC, cấu hình nhà máy xi măng, giá điện và các ưu đãi của chính quyền địa phương như tín chỉ carbon, giấy chứng nhận xanh, và bất kỳ khoản phí bảo hiểm bổ sung nào dành cho lượng phát thải CO2 tiết kiệm được mà có thể góp phần giảm bớt khung thời gian này.

Kết luận

Với việc cuộc khủng hoảng khí hậu ngày càng căng thẳng, thì sẽ càng trở nên cấp bách hơn đối với ngành xi măng trong việc giảm thiểu lượng phát thải carbon và tiêu hao năng lượng. Một số quốc gia đã chuyển sang áp dụng các chính sách và lộ trình để đẩy nhanh quá trình khử cacbon trong lĩnh vực này, nhưng cũng cần có nhiều sự hợp tác hơn giữa các nền kinh tế phát triển và mới nổi để đẩy nhanh quá trình này. Theo báo cáo của IEA, “phát thải xi măng vẫn còn rất cao và việc phát triển và triển khai các công nghệ mới là cần thiết để đi đúng hướng với kịch bản NZE”.

Trong bối cảnh này, WHR cho thấy là một cơ hội giá trị và một công nghệ quan trọng cho ngành xi măng để đưa ra câu trả lời ngay lập tức với các thách thức về khử giảm carbon và tiêu hao năng lượng, đồng thời hỗ trợ quá trình chuyển đổi sang các công nghệ khác hiện đang được phát triển.