Tác giả: R. Todd Swinderman, Công ty Martin Engineering

Đăng trên Tạp chí World Cement số tháng 2/2024, Tr. 35-40

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, R. Todd Swinderman, Công ty Martin Engineering, trình bày các cấu hình tấm chắn gờ mép phù hợp để ngăn ngừa bụi và tràn liệu trong quá trình sản xuất xi măng.

Băng tải không được che chắn tại điểm trung chuyển khu vực chất tải vẫn có thể tồn tại trong một số hoạt động xi măng nhưng đang trở nên lỗi thời do vi phạm bụi và tràn liệu quá mức. Dù cho máng trung chuyển có phải là một thiết kế kiểu hộp đá, rơi thẳng, hay thiết kế kiểu nghiêng, thì bụi và liệu tràn từ nguyên liệu rời khô sẽ vẫn tồn tại và cần phải được kiểm soát. Liệu tràn có thể hạn chế việc tiếp cận hệ thống để bảo trì, các phần tử lăn bị nhiễm bẩn, làm tăng thêm chi phí nhân công vệ sinh, và giảm bớt độ an toàn nơi làm việc.

Tấm chắn gờ mép cho cả hai phía băng tải được làm kín bằng một nắp đậy chắc chắn sẽ hữu ích nhưng người vận hành vẫn nhận thấy rằng độ chảy rối của khí từ quá trình chất tải vẫn khiến cho bụi bay lơ lửng thoát ra ngoài nếu lớp lót bị mòn đi và không có gờ chắn. Hơn nữa, có những chi tiết mà các kỹ sư băng tải cần cân nhắc khi thiết kế điểm trung chuyển băng tải.

Trong khi kiểm soát độ mài mòn của băng và sự thoát ra của liệu bụi bay lơ lửng, toàn bộ các phần tử của hệ thống tấm chắn gờ mép phải làm việc với nhau để giữ lại liệu khi nó tạo thành dạng ổn định ở tâm băng. Một số giải pháp thiết kế hệ thống tấm chắn gờ mép có thể áp dụng được căn cứ vào thực tế lịch sử của ngành và ứng dụng. Bài viết này trình bày một số giải pháp tiếp cận thông thường sử dụng thiết bị chất tải liệu rời để giảm bớt bụi và liệu tràn và đảm bảo điều kiện làm việc an toàn và phù hợp với chi phí vận hành ít hơn.

Cấu hình tấm chắn gờ mép

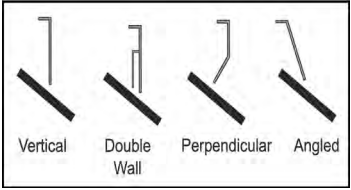

Cho đến nay, cấu hình phổ biến nhất là tấm chắn gờ mép theo chiều thẳng đứng. Nó là loại dễ gia công chế tạo nhất và là một chi tiết phổ biến đối với hầu hết các công ty thiết kế kỹ thuật (Hình 2). Chiều cao của tấm chắn gờ mép thường tối thiểu cao 300 mm. Tấm chắn gờ mép hai lớp đôi khi được sử dụng với khả năng hút bụi cho các nguyên liệu cực mịn chảy tự do.

Cấu hình thẳng đứng và vuông góc được sử dụng trong một số ngành công nghiệp. Các tấm chắn gờ mép vuông góc được thiết kế để chất tải vào giữa. Các tấm chắn gờ mép thẳng đứng làm giảm bớt áp lực bên lên đệm làm kín tấm chắn gờ mép. Về lý thuyết, việc bố trí theo chiều thẳng đứng sẽ cho phép tiếp xúc nhẹ đệm làm kín nhưng trong thực tế, góc tiếp xúc đệm làm kín lại gần như không quan trọng bằng việc có được bề mặt băng phẳng chuyển động để hệ thống đệm làm kín và tấm lót hoạt động tốt nhất.

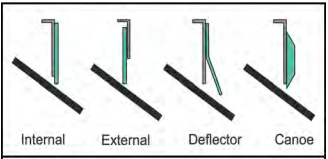

Cấu hình đệm làm kín gờ mép

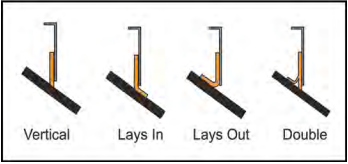

Đệm làm kín thẳng đứng bằng cao su hoặc vật liệu dẻo là hệ làm kín phổ biến nhất (Hình 3). Đệm làm kín được cố định bằng một loạt kẹp mà có thể nới lỏng để điều chỉnh đệm làm kín với băng. Nhược điểm chính của đệm làm kín thẳng đứng đó là băng chuyển động nhấp nhô hoặc rung động có thể gây gián đoạn tiếp xúc làm kín trừ khi băng được nâng đỡ. Các đệm kín lắp bên trong và bên ngoài tự điều chỉnh tùy thuộc vào tính chất đàn hồi của vật liệu làm kín. Cấu hình gờ kép là hiệu quả nhất để duy trì đệm làm kín băng. Kể cả khi biên dạng băng dao động, đệm làm kín thứ hai di động nhẹ nhàng trên băng, giữ nguyên đệm làm kín. Liệu lọt vào giữa các dải đệm kín kép đều không gây mài mòn, được băng vận chuyển đi, và lăn trở lại vào giữa băng khi kết thúc tấm chắn gờ mép.

Người ta thường tin rằng vật liệu làm kín phải mềm hơn băng nhưng điều thực sự cần quan tâm đó là khả năng chịu mài mòn của đệm làm kín không được kém hơn nắp đậy băng. Đệm làm kín cần được xem như là một sự ăn mòn thay thế và được thiết kế để dễ dàng điều chỉnh và thay thế mà không cần áp lực làm kín quá mức. Điều chỉnh quá mức có thể gây ra nhiệt ma sát dư thừa của đệm làm kín, dẫn đến hư hại do nhiệt lên băng, cũng như hiện tượng mài mòn sớm gờ mép. Trong trường hợp đặc biệt, nhiệt sinh ra có thể khiến cho đệm làm kín dính vào băng trong lúc dừng hoạt động, có thể cản trở việc khởi động lại.

Áp lực làm kín cần phải nhẹ nhàng với tấm chắn gờ mép hoặc các lớp lót được thiết kế để giảm bớt áp lực lên đệm làm kín. Hiện vẫn chưa có nhiều công bố về giá trị áp lực làm kín. Đối với các đệm kín tự điều chỉnh, sử dụng áp lực tiếp xúc 15 kPa. CEMA đề nghị lực căng băng bổ sung thêm là khoảng 4 kN/m/mỗi phía không cần xét đến độ dầy đệm làm kín.

Cấu hình lớp lót chịu mài mòn

Lớp lót chịu mài mòn có hai chức năng. Thứ nhất, nó là một loại vật liệu chịu mài mòn thay thế bảo vệ tấm chắn gờ mép. Thứ hai, nó giảm bớt áp lực bên lên hệ làm kín. Không phải tất cả các hệ thống đều yêu cầu lớp lót. Lớp lót phổ biến nhất là lớp lót bên trong được làm bằng vật liệu chịu mài mòn như tấm AR hoặc các khối gốm sứ. Lớp lót thường được gắn bằng bu-lông qua tấm chắn gờ mép có khả năng điều chỉnh khoảng cách giữa phần đáy và băng khi lắp đặt lần đầu và điều chỉnh độ mài mòn (Hình 4).

Lớp lót bộ chuyển hướng là một biến thể của lớp lót bên trong được sử dụng để tập trung tải trọng và giảm bớt áp lực bên lên đệm làm kín. Lớp lót dạng xuồng có tác dụng tập trung tải tương tự với một khối lượng vật liệu mài mòn đáng kể và thường được sử dụng trong các ứng dụng chất tải nặng như khai thác đá vôi cần thiết cho sản xuất xi măng. Các lớp lót dạng xuồng có thể được làm từ vật liệu đàn hồi hoặc kim loại đúc rất cứng.

Các chi tiết quan trọng nhất đối với một lớp lót là lắp đặt phù hợp và dễ thay thế. Lớp lót bên ngoài đã được phát triển để giải quyết hai vấn đề này. Với lớp lót bên ngoài, tấm chắn gờ mép được nâng lên trên chiều sâu dự kiến của nguyên liệu cọ sát với nó và lớp lót được gắn vào bề mặt ngoài của tấm chắn gờ mép. Nếu lo ngại về sự mài mòn gây ra do tiếp xúc hoàn toàn với các tấm chắn gờ mép, như do quá tải và bị bít kín liên tục, phần phía trên chịu tiếp xúc của tấm chắn gờ mép có thể được che phủ bằng vật liệu chịu mài mòn. Thiết kế bên ngoài loại bỏ khe hở giữa lớp lót và đệm làm kín được tạo ra bởi độ dầy của tấm chắn gờ mép, mà có thể khiến nguyên liệu bị kẹt vào và gây hư hỏng cho băng.

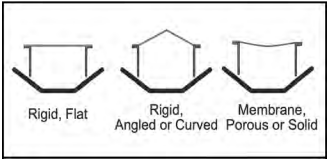

Cấu hình nắp đậy tấm chắn gờ mép

Nắp đậy bảo vệ nguyên liệu khỏi thời tiết nhưng được sử dụng chủ yếu cho kiểm soát bụi. Nắp đậy bao kín khu vực chất tải và giữ lại nguyên liệu bắn văng tung tóe do khoảng cách rơi đáng kể từ băng này xuống băng kia hoặc các thiết bị quá trình như các máy đập nghiền kiểu quay. Nắp đậy phổ biến nhất là nắp đậy bằng tôn phẳng cứng. Khi cần quan tâm tới khả năng chống mưa hoặc sự tích tụ liệu bay lơ lửng, thì các nắp đậy vuông góc hoặc bán tròn thường được sử dụng (Hình 5).

Nắp đậy bằng nhựa đôi khi được sử dụng để giảm bớt trọng lượng. Không kể đến thiết kế nắp đậy, tính năng thiết kế quan trọng nhất là dễ tiếp cận. Khi có nhiều áp suất dương trong phần bao che kín, việc làm kín nắp đậy trở thành vấn đề. Các nắp đậy có nhiều lỗ rỗng đôi khi được sử dụng để giảm bớt áp suất dương, nhưng các ứng dụng màng chắn phổ biến nhất là vải tráng cao su có mép kẹp chặt liên tục có thể liên kết giữa thiết bị rung động như các màn chắn và phần làm kín tấm gờ chắn.

Thật không may, trong lúc gấp rút đưa hoạt động sản xuất trở lại, nắp đậy được tháo ra trong lúc vệ sinh hoặc bảo trì thường không được thay thế ở những chỗ đó nên cần phải đến kiểm tra thường xuyên. Việc duy trì được tính nguyên vẹn của nắp đậy là quan trọng để kiểm soát/khống chế lượng liệu bay lơ lửng. Nếu có thể, người ta sẽ đi lại trên các nắp đậy đó, các sàn làm việc chịu tải nên được đưa vào thiết kế.

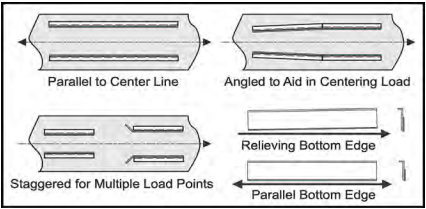

Thiết kế và lắp đặt tấm chắn gờ mép

Các tấm chắn gờ mép thường được lắp theo chiều thẳng đứng và song song với đường tâm của băng. Căn chỉnh sai hệ tấm chắn gờ mép sẽ đẩy băng sang một phía và có thể gây lệch băng. Các tấm chắn gờ mép cho nhiều điểm tải, khi không muốn chắn gờ mép liên tục, thường có độ rộng được bố trí so le với các bộ chuyển hướng đầu vào để dồn liệu ra mép. Để chất tải liên tục theo đường gờ mép với nhiều điểm chất tải, liệu cấp có thể được xử lý tăng dần cho đến khi toàn bộ tiết diện ngang được phủ đầy liệu. Băng đảo chiều phải sử dụng các tấm chắn gờ mép song song với băng (Hình 6).

Trong một số trường hợp, như cấp liệu băng dẹt, thì nên tạo ra một khoảng đỡ giảm tải cho các tấm chắn gờ mép theo hướng di chuyển để giúp cho việc nạp liệu từ két chứa được đồng nhất hơn. Khe hở rãnh cắt rộng hơn theo hướng di chuyển của băng có thể được thiết kế sử dụng kỹ thuật dòng lưu lượng khối. Việc không có rãnh cắt (hoặc thiết kế rãnh cắt chữ ‘V’) liệu sẽ có xu hướng chỉ cấp vào từ phía sau và có thể gây ra hiện tượng phân tầng hoặc bít kín két chứa. Sử dụng kỹ thuật này cho các băng tạo máng làm gia tăng tính phức tạp khi gia công chế tạo vì vậy sẽ thường có một đoạn chuyển tiếp từ két chứa tới tấm chắn gờ mép mà sẽ đạt được kết quả cuối cùng tương tự nhưng đơn giản hóa thiết kế và công tác lắp đặt các tấm chắn gờ mép.

Khoảng cách mép đáy của tấm chắn gờ mép hoặc lớp lót chịu mài mòn tính từ bề mặt băng thường thay đổi tùy theo từng ngành. Một số nhà thiết kế giữ tấm chắn gờ mép cao hơn hẳn băng để tạo điều kiện thuận lợi cho việc thay đổi các con lăn không tải nhưng giải pháp hiệu quả hơn lại là sử dụng các con lăn không tải điều chỉnh được. Việc lắp đặt lớp lót song song với băng là cần thiết đối với băng đảo chiều. Vấn đề quan trọng là độ phẳng của băng ở khu vực chất tải. Để đạt được độ làm kín hiệu quả mà không gây hư hại bề mặt của băng, băng phải có giá đỡ.

Một số nhà sản xuất xi măng sử dụng các tang quay về có cánh, chất tải lên điểm trung chuyển từ băng dẹt đến khi tạo máng hoàn toàn hoặc sử dụng các con lăn không tải được bố trí cách xa nhau ở khu vực chất tải, sẽ gặp khó khăn trong việc làm kín băng và ngăn ngừa việc tạo thành các rãnh bên dưới đệm làm kín.

Nếu điểm trung chuyển được thiết kế không chính xác, băng tải có thể nâng con lăn không tải lên khi dỡ tải, khiến cho lớp lót rời cách xa băng, gây ra tràn liệu và/hoặc liệu bị kẹt lại. Các tang có cánh phải là các tang được thiết kế dạng xoắn hoặc được bọc bảo vệ để giảm bớt độ rung động khi xả bụi. Thông thường người ta sẽ đặt mép đáy lớp lót chịu mài mòn song song, nhưng gần sát với băng, với khe hở xấp xỉ 25mm cho tấm chắn gờ mép thẳng đứng với băng. Lớp lót sau đó được điều chỉnh để gần sát với băng hơn trong phạm vi từ 10-20mm và tự hạ xuống theo hướng dịch chuyển. Điều chỉnh lớp lót để băng có được bề mặt phẳng nhẵn, không tạo bậc hoặc các đường rãnh giữa các đoạn lớp lót là công việc bắt buộc để ngăn không cho các hạt liệu bị kẹt lại và gây mài mòn băng.

Kết luận

Mỗi giải pháp tiếp cận đều là duy nhất cho ứng dụng và môi trường xử lý liệu rời, nhưng việc ngăn ngừa bụi và tràn liệu lại khiến chi phí sửa đổi trở nên dễ dàng điều chỉnh được trong thời gian dài. Nó đáng để xem xét việc lắp đặt một máng nạp liệu kiểu mô-đun được bao che kín cùng với một lớp lót chịu mài mòn bên ngoài và tấm chắn gờ kép. Hãy đảm bảo rằng tấm chắn gờ mép và nắp đậy đủ dài để khí chảy rối có thể chậm lại và bụi có thể lắng lại vào dòng liệu. Thiết kế kiểu mô-đun cho phép máng nạp liệu dễ dàng điều chỉnh theo các thay đổi trong quá trình sản xuất, tốc độ băng, hoặc nguyên liệu và đệm làm kín và lớp lót chịu mài mòn có thể thích ứng với các thay đổi đó. Điều này làm giảm chi phí sửa đổi trong tương lai và nâng cao độ an toàn nói chung của điểm trung chuyển trong suốt tuổi thọ của băng tải.