Tác giả: Brad Pronschinske, Martin Engineering

Đăng trên Tạp chí Global Cement Magazine số tháng 4/2024, Tr.18-22

Người dịch: Nguyễn Thị Kim Lan.

Silo trong nhà máy xi măng được thiết kế dành riêng cho nhu cầu và môi trường tại thời điểm chúng được xây dựng. Trải qua thời gian, có thể xuất hiện những thay đổi, bao gồm cả những thay đổi về nhu cầu sản xuất và ưu tiên kinh doanh, khối lượng tiêu thụ nguyên vật liệu, các thành phần xi măng và hàm lượng độ ẩm. Những thay đổi có thể khiến nguyên vật liệu bết dính vào thành tường silo chứa, gây ra dừng hoạt động ngoài kế hoạch. Nhiệt độ thấp và những thay đổi về áp suất khí quyển, đặc biệt là khi silo bị đình trệ hoạt động trong một thời gian dài, cũng có thể đưa đến những thay đổi mạnh về dòng liệu chảy.

Trước đây, khi vấn đề tích tụ liệu trở thành vấn đề tái diễn, các hệ thống xử lý thường sẽ hoạt động kém hiệu quả cho đến lần dừng tiếp theo theo kế hoạch. Giải pháp tiếp cận này có thể khiến doanh nghiệp tốn hàng trăm nghìn Đô-la mỗi ngày do tổn thất sản xuất. Khi nguyên liệu thô bám dính, tích tụ liệu nói chung diễn ra nhanh chóng và dày đặc, cuối cùng gây ra dừng hoạt động để loại bỏ. Việc tìm cách xử lý liệu tích tụ một cách nhanh chóng mà không có các dụng cụ hoặc đào tạo phù hợp cũng có thể là lúc mà mức độ an toàn tại nơi làm việc bị suy giảm.

Súng bắn khí được thiết kế để làm sạch an toàn và ngăn ngừa bết tắc, đẩy mạnh dòng liệu chảy và tránh dừng hoạt động tốn kém. Để biết được liệu công nghệ này có hoạt động hiệu quả không cho một ứng dụng cụ thể, bước đầu tiên là phải hiểu rõ cách thức, vị trí, thời gian và lý do tại sao bết tắc xảy ra trong bất kỳ silo nào. Bước thứ hai là loại bỏ mọi sự tham gia của công nhân trong việc tẩy sạch chỗ bị bết tắc, cùng với việc ấn nút để kích hoạt súng trong trường hợp không thể tự động hóa hoặc điều khiển nó được bằng phần mềm hậu cần.

Bết tắc silo và an toàn

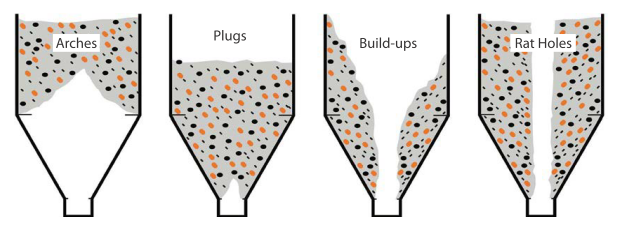

Bất kể nguyên nhân là gì, các kiểu bết tắc trong phễu nạp có thể đặt ra những thách thức đặc biệt đối với việc bắn khí, cũng như các vấn đề về an toàn cực kỳ nghiêm trọng. Có một số quy trình thực hành không an toàn xung quanh silo mà thường xuyên khiến người lao động bị thương tích nghiêm trọng hoặc tử vong, chủ yếu là do sự phóng thích đột ngột vật liệu bám dính và bị kẹt lại.

Nếu để quá lâu, liệu tích tụ có thể hóa cứng và khiến silo phải dừng hoạt động trong một thời gian dài. Chọc hoặc đâm từ bên dưới chỗ bết tắc ở miệng phun có thể khiến nguyên vật liệu rơi xuống đột ngột, chôn vùi hoặc nghiền nát những thứ ở bên dưới và gây hư hại nghiêm trọng băng tải tiếp nhận nguyên liệu. Việc đập thành bể chứa (silo) bằng vồ (búa) gỗ hoặc các vật dụng khác để nguyên liệu bết dính long ra là việc thường làm. Người vận hành thực hiện phương pháp này phát hiện thấy việc này làm cho tình hình trở nên tồi tệ qua thời gian vì các vết lõm và gợn sóng hình thành từ các cú đập búa tạo ra thêm không gian cho nguyên liệu tích tụ lại.

Nếu người công nhân đi vào silo và đứng trên cầu khả biến, việc bắn đột ngột có thể kéo họ vào trong lỗ rỗng. Đôi khi, liệu tích tụ trên các phía của silo chứa cao hơn người công nhân và rơi từ trên xuống, gây thương tích nghiêm trọng hoặc vùi lấp họ.

Biến động nguyên liệu

Silo được thiết kế dành riêng cho chứa một khối lượng nguyên liệu cụ thể nhất định, vì vậy việc biết rõ tải trọng tối đa là quan trọng. Việc liên tục nạp đầy và làm rỗng các silo khiến cho yêu cầu tải trọng đặc biệt quan trọng trong những trường hợp này, vì công suất đạt được liên tục dưới những điều kiện khác nhau. Khi làm việc với vật liệu rắn số lượng lớn, các điều kiện môi trường có độ ẩm cao và đóng băng thường gây ra bết tắc. Sự thay đổi lớn về kích thước và hình dạng của nguyên liệu cũng có thể ảnh hưởng tới đặc tính dòng chảy, dẫn đến tích tụ và bết tắc.1

Các kiểu bết tắc silo

Các cầu vòm tạo thành khi tính lưu động của nguyên liệu thay đổi trong quá trình chất tải hoặc nguyên liệu ở bên trên có nhiều độ ẩm hơn. Nó cũng có thể xảy ra do trọng lực. Điều này là rất nguy hiểm, vì liệu tháo dỡ có khoảng cách rơi dài. Bề mặt phẳng phía trên có thể khiến người công nhân cảm giác sai lầm về một bề mặt ổn định, vì vậy không nên đi vào bên trong silo. Súng bắn khí được bố trí tại điểm phía trên nơi mà liệu bắt đầu bết dính sẽ giữ liệu chảy về phía máng tháo liệu.

Các nút bít thường được tạo ra bởi vật liệu ẩm bị nén chặt và tồn tại trong thời gian dài. Súng bắn khí được bố trí một cách hợp lý có thể giúp làm tơi nguyên vật liệu để liệu chảy đi. Đôi khi các thành phần đã hóa cứng đến mức silo cần được tẩy sạch, tận dụng sự hỗ trợ của hệ thống súng bắn khí để xử lý vấn đề nhanh hơn, giảm bớt chi phí dịch vụ.

Liệu tích tụ có thể xảy ra do một số yếu tố: thời tiết, thiết kế silo, cách thức silo được chất tải, vân ngang của kim loại trên bề mặt silo, hàm lượng silic trong nguyên liệu, và rất nhiều yếu tố khác nữa. Liệu tích tụ có thể giảm bớt hiệu quả bằng cách sử dụng các súng bắn khí được bố trí một cách chiến lược tại các điểm thu gom chung để duy trì nguyên liệu chảy về phía máng tháo liệu.

Các lỗ chuột thường tạo thành qua thời gian và làm giảm công suất silo. Khi liệu chảy, người vận hành thường bỏ qua chúng, nhưng chúng lại có thể gây ảnh hưởng nghiêm trọng tới quá trình sản xuất. Trọng lượng lớn đặt lên thành silo mỏng và các kết cấu đỡ có thể đặt ra vấn đề an toàn nghiêm trọng nếu bị cong vênh hoặc bị đổ xuống.

Súng bắn khí

Tiên phong và được cấp bằng sáng chế bởi Martin Engineering, công nghệ súng bắn khí áp suất thấp đã phát triển theo cấp số nhân trong 50 năm kể từ khi được hình thành. Chúng sử dụng hệ thống khí nén của nhà máy để đưa ra cú bắn mạnh loại bỏ tích tụ liệu. Được lắp ráp trên một tổ hợp đường ống, các thành phần cơ bản bao gồm một bình chứa khí, một van tác động nhanh cùng với một cơ cấu kích hoạt và một vòi phun để phân phối khí theo hình dạng mong muốn để làm sạch liệu tích tụ một cách hiệu quả nhất.

Súng bắn khí được bố trí hợp lý trên silo và khi khí nén (hoặc khí trơ khác) trong bình chứa đột ngột được van giải phóng ra, nó được đưa qua một vòi phun được thiết kế tới một vị trí cụ thể hoặc chung tùy thuộc vào thiết kế của vòi phun. Khí bắn ra giúp phá vỡ các tích tụ liệu và thông thoáng đường dẫn bị bết tắc, cho phép các chất rắn và khí khôi phục lại dòng chảy bình thường.

Thường được lắp đặt theo chuỗi và được bố trí chính xác để đạt được hiệu quả cao nhất, hệ thống này có thể được định thời gian để đáp ứng tốt nhất các điều kiện quá trình cụ thể hoặc các đặc tính nguyên liệu. Các tính năng bắn khí riêng có thể đạt được bằng cách kiểm soát áp suất vận hành, dung tích bình chứa, thiết kế van và hình dạng vòi phun, để tùy chỉnh lắp đặt súng bắn khí theo điều kiện môi trường hoạt động.

Thay thế van

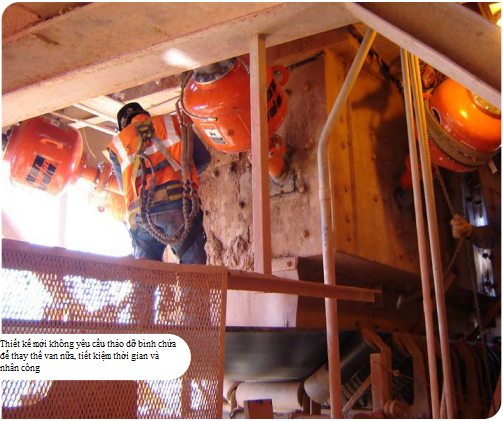

Van ở súng bắn khí được xem là một bộ phận chịu mài mòn, nhưng trong thực tế thường là cải tạo lại chúng thay vì thay thế chúng bằng những chiếc mới. Vì khe hở và độ vừa khít là quan trọng để vận hành đúng cách, các van cần phải được phục hồi và sửa chữa bởi nhà chế tạo, hoặc đặc bởi các nhân viên bảo trì được đào tạo chuyên biệt.

Martin Engineering đã lập ra một chương trình để cung cấp súng bắn khí đã được chế tạo lại tại xưởng gia công chế tạo. Khách hàng có thể nhận được một container theo quy cách giá kê tiêu chuẩn với 6 van đã được điều chỉnh lại, do vậy người sử dụng không cần phải chế tạo lại các bộ phận đã bị mài mòn. Việc thay thế có thể hoàn thành chỉ trong vòng 10 phút, rẻ hơn một nửa so với chi phí mua các van mới. Các van đã qua sử dụng được vận chuyển trở lại công ty, ở đây các bộ van được chế tạo lại theo điều kiện như mới bởi các kỹ thuật viên đã qua đào tạo tại xưởng gia công chế tạo. Khác hàng tiết kiệm được thời gian và tiền bạc, không cần phải dự trữ các phụ tùng sửa chữa hoặc cung cấp đào tạo và nhân công cho chế tạo lại.

Trường hợp nghiên cứu

TXI là một công ty sản xuất xi măng ở Texas và California, cũng như là một công ty cung cấp chính cốt liệu xây dựng, bê tông trộn sẵn và các sản phẩm bê tông. Tại nhà máy của công ty tại New Braunfels, Texas, công ty đưa 100 tấn quặng sắt/tháng vào cấp liệu clinker từ một dây chuyền. Trước đây, khi quặng sắt đưa đến còn ướt, hoặc khi trời mưa, quặng sắt thường rắt bết dính, mà sau đó bám vào bên trong silo. TXI sẽ thường phải dừng 24 giờ để chọc thủ công bằng mũi cắt khí nén chỗ bị bết tắc, khiến cho tốc độ cấp liệu giảm đi.

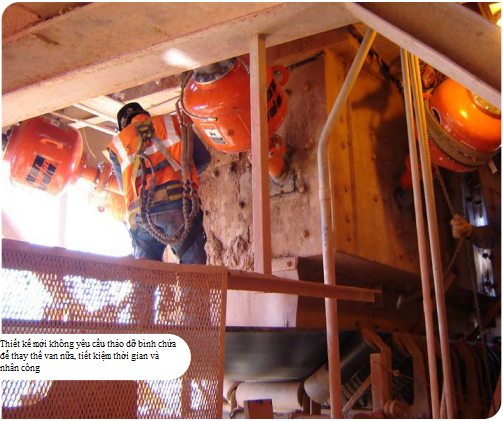

Làm việc cùng với Martin Engineering, TXI đã xây dựng một kế hoạch để lắp đặt một chuỗi súng bắn khí theo đường xoắn ốc hướng lên trên phần hình nón của silo, duy trì dòng chảy nguyên liệu ở tốc độ cấp liệu không đổi. 4 súng bắn khí bao gồm cả đường ống thổi khí, các đường ống dẫn khí và các hệ thống điều khiển. Súng bắn khí được thiết kế để cung cấp lực bắn lớn nhất từ đầu ra vận tốc cao với một nửa dung tích khí, để bắn hiệu quả cao và giảm bớt chi phí vận hành. Được thiết kế để bảo trì đơn giản, tổ hợp van hoàn chỉnh có thể được tháo ra chỉ bằng một bước dễ dàng, thực hiện từ một phía của bình chứa.

Súng bắn khí đã loại bỏ các chỗ bị bết tắc. Việc bắn khí được định giờ của súng bắn khí đã ngăn ngừa hiệu quả liệu tích tụ mà đã gây ảnh hưởng tới hiệu suất quá trình và dừng hoạt động để tẩy sạch bằng thủ công. Kể từ khi lắp đặt, TXI không còn phải dừng sản xuất nữa, tiết kiệm được thời gian và tiền bạc. Sudhanva Bhat, Giám đốc Bảo trì tại nhà máy, cho biết “Súng bắn khí là một thành công.”

Súng bắn khí không còn mới, nhưng công nghệ đã phát triển tới mức mà dấu chân carbon của hệ thống khí nén của nhà máy đã thấp hơn đáng kể. Dòng liệu chảy hiệu quả bên trong silo là cần thiết cho sản xuất của nhà máy, do vậy việc xác định chi phí lắp đặt và vận hành là dễ dàng khi tính toán so sánh với chi phí dừng hoạt động và tầm quan trọng của sự an toàn nơi làm việc.

Tài liệu tham khảo

- Hafez, A., Liu, Q., Finkbeiner, T. et al. “The effect of particle shape on discharge and cloging,” Sci Rep 11, 3309 (2021). https://doi.org/10.1038/s41598-021-82744-w