Tác giả: Simon Thomsen, Công ty Leilac

Đăng trên Tạp chí World Cement số tháng 7/2024, Tr.40 – 44

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, Simon Thomsen, Công ty Leilac, trình bày những lý do khiến cho ngành xi măng do dự áp dụng công nghệ CCUS, và giải thích cách thức có thể khắc phục những thách thức này.

Các giải pháp thu gom carbon thông thường liên quan đến các cơ sở rộng lớn, vững chắc, và hoàn chỉnh. Đối với nhà máy chính, các công nghệ mới này có thể gây gián đoạn vận hành khi được tích hợp vào. Một số giải pháp áp dụng dừng vận hành bảo trì, để đấu nối các thiết bị như là một hệ thống lắp đặt ‘cuối đường ống,’ trong khi các thiết bị khác yêu cầu tái cấu hình mở rộng nhà máy và các thiết bị phụ trợ. Một số công nghệ CCUS chỉ khả thi đối với các nhà máy mới xây dựng, hiện đại.

Tuy nhiên, có lẽ rào cản lớn nhất để áp dụng chính là thực tế không có công nghệ nào trong số các công nghệ này chứng minh được đã vượt ra ngoài quy mô thử nghiệm. Căn cứ vào những thách thức đã nêu ở trên, giám đốc nhà máy có thể được lượng thứ nếu do dự chưa áp dụng – ‘Liệu điều này có áp dụng được ở nhà máy của chúng ta không? Chúng ta có thật sự có đủ khả năng chấp nhận nó không? Điều này có đáng để mạo hiểm thương mại không?’

Đã có sự nỗ lực bền bỉ và đáng khen ngợi từ lĩnh vực nghiên cứu và phát triển CCUS để áp dụng các công nghệ CCUS thông thường và khiến cho chúng có thể thích ứng với quy trình công nghệ của nhà máy xi măng. Thiết kế mới và lập mô hình mở rộng từ một loạt các công ty công nghệ đã dẫn đến các chương trình trình diễn về môi trường hoạt động. Đây là những dấu mốc quan trọng cần thiết, và điều này đã mang CCUS đến với ngành xi măng đúng vào thời điểm quan trọng. Hiện giờ, công nghệ này phải được chứng minh trong bối cảnh thương mại dự định; đối với các nhà máy chính được giao nhiệm vụ tích hợp các dự án này, đó có thể là một triển vọng khó khăn.

Trang bị thêm một phần – một giải pháp tiếp cận giảm thiểu rủi ro để tích hợp thu gom carbon

Giảm thiểu rủi ro thu gom carbon cho nhà sản xuất chính phải là ưu tiên của ngành. Các quan ngại trong vận hành tạo nên một rào cản lớn để chấp nhận CCUS trong ngành xi măng. Để thấy được việc gia tăng sử dụng các giải pháp này, và một môi trường sạch hơn theo ủy thác, thì khi đó các công nghệ này phải được tích hợp sao cho không làm thất vọng các nhà sản xuất sử dụng chúng. Các giải pháp CCUS phải có rủi ro thấp, có khả năng mở rộng quy mô và thích ứng với các tính năng của các nhà máy xi măng cụ thể.

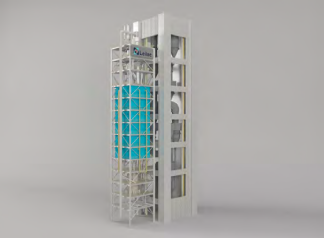

Một cách để giảm thiểu rủi ro cho quá trình tích hợp này là phát triển một công nghệ có thể hòa nhập từng bước với quy trình công nghệ của nhà máy chính. Bằng cách cho phép nhà sản xuất thử nghiệm giải pháp CCUS, họ có thể đánh giá được mức độ phù hợp của giải pháp trước khi sử dụng đầy đủ nó vào trong nhà máy của họ. Thiết kế công nghệ cốt lõi của Leilac tạo điều kiện thuận lợi cho tích hợp dần giải pháp này.

Trong trường hợp giả định một nhà sản xuất xi măng quy mô trung bình mong muốn khử carbon cho một trong các hệ thống lắp đặt cũ của họ, do sự cảnh giác của họ đối với việc phá hoại các cam kết sản xuất, nhà máy mong muốn triển khai bằng cách tiến hành thử nghiệm một mô-đun Leilac đơn, gồm 4 đường ống calciner. Điều này có thể tương đương với chỉ 20% lượng bột liệu tồn trữ của nhà máy này. 80% khác sẽ vẫn thuộc về dòng chảy sản xuất đã thiết lập của nhà máy chính. Nếu như vì bất kỳ lý do nào, việc tích hợp này gặp phải những khó khăn, thì hậu quả của sự thất bại này sẽ được giảm thiểu. Bằng cách giảm bớt tác động tiềm ẩn của CCUS tới năng lực sản xuất, rủi ro thương mại khi áp dụng các công nghệ này được giảm thiểu.

Và nếu công nghệ CCUS có thể tích hợp được mà không gây dừng hoạt động nhà máy nhiều thì điều gì sẽ xảy ra? Bên cạnh những quan ngại về mặt thương mại, các chương trình dừng hoạt động là điều các nhà sản xuất không mong muốn, đặc biệt là khi nó có liên quan tới và đang vận hành ở một cơ sở thu gom carbon lớn và không linh hoạt. Các trang thiết bị máy móc của nhà máy chính phải được tách riêng ra, được rửa sạch và/hoặc vệ sinh sạch sẽ, được can thiệp, cấu hình lại, đánh giá áp suất và vận hành lại. Các rủi ro liên quan tới các hoạt động này đối với cả người lao động lẫn thiết bị đều quan trọng ngay cả trong những chương trình an toàn nhất.

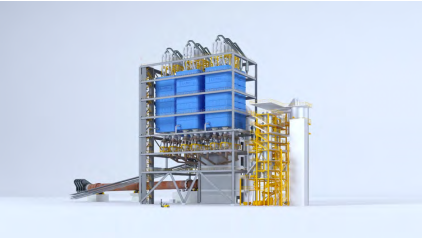

Nhờ sử dụng một giải pháp tiếp cận kiểu mô-đun, theo nhiều giai đoạn tiềm năng, Leilac tìm cách giảm bớt cam kết vận hành liên quan tới CCUS. Leilac đã thiết kế quy trình tích hợp của mình để phù hợp với một chương trình bảo trì định kỳ điển hình. Calciner có thể được xây dựng trước khi dừng, lắp đặt bên cạnh tháp sấy sơ bộ của nhà máy và đấu nối với các thiết bị phụ trợ đã lựa chọn trước, để giảm thiểu thời gian lắp đặt.

Mở rộng quy mô cho phù hợp

Nhà sản xuất có thể đưa ra quyết định nếu hoặc khi nào họ tiến hành mở rộng quy mô chương trình khử carbon của họ. Điều quan trọng là quyết định này có thể phải được cân đối với các ưu tiên vận hành của họ. Sau khi thử nghiệm thành công, có thể triển khai nay việc mở rộng quy mô. Ngoài ra, việc mở rộng quy mô có thể lập kế hoạch để phản ánh các tham vọng hoặc yêu cầu khử carbon rộng hơn, chẳng hạn như việc loại bỏ dần các khoản phụ cấp miễn phí theo ETS của EU. Một nhà máy có thể cân bằng kế hoạch của họ với tính sẵn có dự kiến tại chỗ của hạ tầng cơ sở vận chuyển và tồn trữ CO2. Nếu như hạ tầng cơ sở này đã có sẵn, và nhà sản xuất mong muốn khử carbon nhanh chóng, thì khi đó nhà máy quy mô đầy đủ có thể được tích hợp ngay lập tức mà không cần đến quá trình tích hợp theo từng giai đoạn. Việc làm cho CCUS có thể thích ứng với các ưu tiên của nhà sản xuất có thể giúp khuyến khích áp dụng rộng rãi trên toàn ngành.

Trở lại trường hợp tích hợp ở nhà máy hiện có, trong trường hợp này, calciner của Leilac đã khử carbon thành công cho 20% lượng hàng tồn kho của nhà máy. Nhà sản xuất sau đó có thể quyết định tăng năng lực thu gom của họ trong những bước tiếp theo. Có thể nhà máy muốn dừng hoạt động một tháp sấy sơ bộ đã lỗi thời, nhằm mục đích cuối cùng là thay thế nó bằng một thiết bị Leilac quy mô đầy đủ. Thiết bị của Leilac có thể mở rộng quy mô theo từng mô-đun, tăng năng suất ở các giai đoạn lên khoảng 20%, tùy thuộc vào quy mô của nhà máy. Lượng hàng tồn kho đưa tới tháp sấy sơ bộ có thể được đưa trở lại dần dần, nhờ đó đảm bảo duy trì sản xuất ổn định trong quá trình tích hợp.

Làm cho CCUS trở nên phù hợp

Mỗi nhà máy xi măng có mặt bằng công nghệ riêng. Nhà sản xuất sẽ quan tâm tới kích thước và hình dạng công trình đang được xây dựng, và nó phù hợp với không gian có sẵn ra sao.

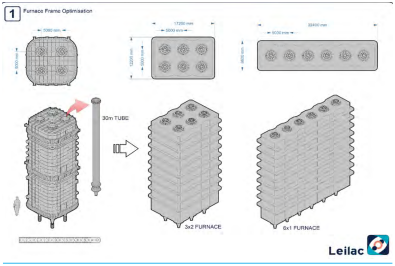

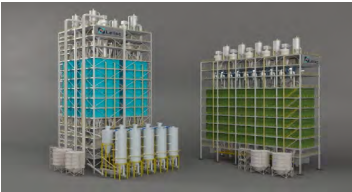

Để giải quyết các quan ngại này, tính chất mô-đun của công nghệ Leilac có thể khiến cho các đường ống calciner được bố trí ở các cấu hình có độ linh hoạt cao. Như trò chơi Tetris, các mô-đun có thể dài và mỏng, hình vuông, được nhóm lại với nhau, được bố trí thành hình chữ L và được thi công xung quanh thiết bị hiện có, bao gồm cả lò quay. Hơn nữa, các mô-đun này có thể được xếp chồng lên nhau hoặc được kết nối với nhau tùy thuộc vào việc tham khảo nhà máy chính. Một nhà máy chính muốn ưu tiên cho dấu chân nhỏ hơn có thể lựa chọn một thiết bị cao hơn, xếp chồng lên nhau – 13 x 26 m và một tháp cao 100m. Hoặc, nếu nhà máy chính có những quan ngại về chiều cao, họ có thể lựa chọn một giải pháp rộng hơn, ngắn hơn – 26m x 26m và một tháp cao 60m.

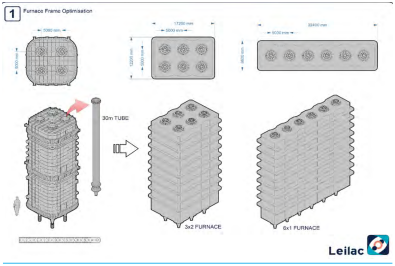

Không có mối quan hệ tỷ lệ nào giữa năng suất thu gom của thiết bị Leilac và dấu chân của nó. Khi công ty chuyển từ một đường ống calciner ở quy mô thí điểm sang mô-đun bốn đường ống ở quy mô trình diễn, đến các mô-đun nhiều đường ống được tối ưu hóa ở quy mô đầy đủ, có thể sẽ phải tích hợp nhiều đường ống hơn vào các mô-đun tương đối nhỏ hơn. Việc nhân bản một mô-đun ở hiện trường để tăng gấp đôi năng suất thu gom không có nghĩa là nhân đôi tất cả các hệ thống phụ trợ. Nếu như thiết bị Leilac đã được mở rộng quy mô từ một mô-đun lên 5 mô-đun, thì khi đó CO2 có thể vẫn phải được xử lý bởi một thiết bị nén đơn ở cuối đường ống.

Mở rộng quy mô với giải pháp lựa chọn nhiên liệu thấp carbon

Leilac mong muốn nhìn thấy công nghệ của họ được tích hợp trên toàn thế giới. Đây là lý do tại sao công ty đã phát triển một công nghệ mà có thể chạy với các nguồn năng lượng khác nhau, bao gồm cả điện năng, nhiên liệu thay thế (AF), khí đốt tự nhiên, nhiên liệu rắn (chẳng hạn như than & than cốc), sinh chất, và hydro.

Tính sẵn có, giá bán, và hàm lượng carbon của nhiên liệu đã nêu thay đổi theo từng vùng và biến động qua thời gian. Khi tích hợp thiết bị của Leilac, các tùy chọn nhiên liệu có thể tùy biến phụ thuộc vào điều kiện thị trường, những hạn chế về nguồn cung và các ưu tiên vận hành của nhà máy chính.

Ngành này đang có xu hướng thoát ra khỏi các nhiên liệu nặng, chẳng hạn như than và than cốc, hướng tới sử dụng AF, chẳng hạn như rác thải rắn thành thị và sinh chất.1 Các nhà máy mới trong tương lai có thể hướng tới việc điện hóa các quá trình của họ cho lựa chọn nhiên liệu thấp carbon, phù hợp với tương lai. Nhưng điều gì sẽ xảy ra nếu nhà máy hiện có muốn thử nghiệm nguồn nhiên liệu mới? Có thể có những quan ngại về ảnh hưởng của nhiên liệu tới dòng khí thải của nhà máy. Việc giảm thiểu rủi ro khi tích hợp cũng có thể khuyến khích việc sử dụng AF.

Công nghệ của Leilac có thể tích hợp các nguồn nhiên liệu mới trong quá trình mở rộng quy mô. Giả định các mô-đun được chia ô, các nguồn nhiên liệu có thể được thử nghiệm theo cách thức hạn chế và riêng biệt từng phần. Công nghệ này tạo điều kiện thuận lợi cho phản ứng nung thông qua quá trình gia nhiệt gián tiếp. Nếu như biên dạng nhiệt độ của ống vẫn duy trì ổn định, thì khi đó phản ứng không bị ảnh hưởng bởi nhiên liệu lựa chọn. Leilac-2, một mô-đun bốn đường ống có thể nhân bản, được thiết kế dành riêng cho chạy với hơn 95% AF sử dụng. Các dự án Leilac khác đang phát triển các mô-đun nhiều đường ống chạy hoàn toàn bằng điện.

Các nhà máy chính có thể lựa chọn nhiều nhiên liệu đang có sẵn. Nếu một trong những lựa chọn này là điện năng, thì triển vọng chuyển đổi nhiên liệu dựa vào điều kiện thị trường sẽ mở ra tiềm năng cho các dòng doanh thu thêm thông qua các dịch vụ cân bằng tải với lưới điện.

Quá trình phát triển công nghệ của Leilac tiếp tục hỗ trợ tầm nhìn tương lai của mình, bao gồm cả việc phát triển các giải pháp xử lý nguyên vật liệu phù hợp và các giải pháp đốt có thể sử dụng 100% AF ở quy mô đầy đủ.

Rùa đánh bại thỏ

Hiện đang rất khẩn trương. Ngành xi măng đã cam kết đạt tới phát thải ròng bằng 0 vào năm 2050, và để đạt được điều đó, GCCA dự kiến sẽ phải thu gom 1,4 tỷ tấn CO2/năm. Điều này có nghĩa rằng ngành xi măng phải thực hiện thu gom hơn 1 triệu tấn CO2 mỗi tuần, từ nay cho đến năm 2050.

Giờ không còn là lúc để ngành này do dự được nữa. Bằng cách giảm thiểu rủi ro khi tích hợp và cung cấp cho nhà sản xuất các lựa chọn tùy biến và khả năng mở rộng quy mô, các nguyên nhân dẫn đến sự do dự này có thể phải loại bỏ. Trong khi ngành này đang bắt buộc phải hành động càng nhanh càng tốt để đạt được các mục tiêu này, thì nghịch lý thay, một giải pháp tiếp cận dần dần và có thể mở rộng quy mô lại có thể là cách khử carbon nhanh nhất cho ngành xi măng.

Tài liệu tham khảo

- CEMBUREAU, ‘Alternative Fuels,’ https://lowcarboneconomy.cembureau.eu/5-parallel-routes/resource-efficiency/alternative-fuels/