Tác giả: M. Akritopoulos và T. Abbas, Công ty Cinar, và Syed Suhail Akhtar, Công ty Holcim

Đăng trên Tạp chí World Cement số tháng 7/2024, Tr.28-34

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, các tác giả M. Akritopoulos và T. Abbas, Công ty Cinar, và Syed Suhail Akhtar, Công ty Holcim, sẽ trình bày những lợi ích của việc đốt khí amoniac xanh so với khí hydo trong lò xi măng.

Nhưng người ta có thể hỏi tại sao không đốt hydro để không phải tạo ra amoniac? Lý do đằng sau giải pháp tiếp cận này chính là chi phí vận chuyển thấp hơn nhiều và hạ tầng cơ sở hiện tại cũng như các phương tiện vận chuyển amoniac đều không có cho hydro, đặc biệt là khi nó được vận chuyển từ nơi khác dưới dạng nhiên liệu tới nhà máy. Do đó, việc sản xuất khí amoniac xanh, sử dụng hydro được chiết xuất từ quá trình điện phân nước được cấp nguồn từ các nguồn năng lượng tái chế làm giảm bớt chi phí vận chuyển. Tuy nhiên, việc sản xuất khí amoniac xanh sẽ làm tăng chi phí lên gấp 4 lần so với sản xuất amoniac thông thường, đòi hỏi các phát triển thêm và các giải pháp để giảm bớt chi phí amoniac xanh phụ thuộc vào việc sử dụng nó làm nhiên liệu thay vì làm phân bón.

Amoniac có mật độ năng lượng cao hơn so với hydro là một chất lỏng có 3 nguyên tử hydro chứ không phải 2. Mật độ năng lượng của hydro đã được hóa lỏng là 8491 kJ/l so với mật độ năng lượng của amoniac là 11 308 kJ/l.1 Dựa vào trọng lượng, amonic chứa 17,65% hydro. Vì có 3 nguyên tử hydro liên kết với một nguyên tử nitơ, amoniac có thể chứa lượng hydro nhiều hơn khoảng 48% so với lượng hydro hóa lỏng. Theo mật độ năng lượng khối, nhiệt trị của hydro là 120 MJ/kg, so với 18,6 MJ/kg của amoniac, tương tự như nhiệt trị của hầu hết các nhiên liệu rắn xanh (sinh chất). Điều này khiến cho amoniac xanh trở thành một nguồn cung cấp năng lượng tái chế hấp dẫn vì nó có mật độ năng lượng cao hơn với chi phí vận chuyển thấp hơn. Hydro lỏng sẽ được lưu trữ ở các điều kiện làm lạnh cryo -253oC, trong khi đó amoniac có thể được lưu trữ trong các bình chứa tiêu tốn ít năng lượng hơn nhiều ở -33oC. Ngoài ra, amoniac, cho dù nguy hại khi xử lý, có khả năng bắt cháy ít hơn nhiều so với hydro. Việc sản xuất và vận chuyển hydro bị hạn chế đặc biệt khi so sánh với việc sử dụng amonica kéo dài cả thế kỷ trong ngành nông nghiệp – hạ tầng cơ sở rộng lớn cho amoniac đã tồn tại. Trên thế giới, mỗi năm sản xuất khoảng 180 triệu tấn amoniac, và 120 cảng biển được trang bị các bến tiếp nhận amoniac.

Việc sản xuất hydro xanh thông qua các nguồn có thể tái chế, nghĩa là ánh nắng mặt trời hoặc gió, là một lựa chọn đắt đỏ nhưng có thể là hợp lý trong điều kiện điện năng chuẩn cũng như khi xem xét đến chi phí giảm thiểu CO2. Một giải pháp thay thế cho các vấn đề tồn trữ và vận chuyển tốn kém liên quan tới hydro chính là kết hợp hydro thành một hợp chất bảo toàn giá trị năng lượng nhưng dễ dàng vận chuyển như một chất lỏng, nghĩa là, metanol (CH3OH) hoặc amoniac. Xét từ khía cạnh khử giảm lượng khí phát thải CO2, amoniac là sự lựa chọn tất yếu, không có phân tử carbon.

Trong điều kiện phối trộn hiệu quả với khí ô-xi, các sản phẩm duy nhất của quá trình ô-xi hóa hoàn toàn amoniac là nước và khí ni-tơ. Ở các điều kiện tiêu chuẩn (298 K, 1 atm), hàm nhiệt của quá trình đốt là 317 kJ/mol hoặc 18,64 MJ/kg khi so sánh với 240 kJ/mol hoặc 120 MJ/kg đối với hydro.

Amoniac thường được sử dụng trong các nhà máy xi măng để khử giảm NOx (SNCR/SCR); tuy nhiên, nó không được sử dụng làm nhiên liệu. Nếu được đốt trong lò nung, 100% ngọn lửa amoniac sẽ có tốc độ ngọn lửa thấp hơn và phạm vi bốc cháy hẹp hơn so với các nhiên liệu thông thường. Nó cũng có thể được đốt đồng thời cùng với H2 hoặc các nhiên liệu gốc sinh chất khác để giảm thiểu lượng khí phát thải CO2 sinh ra trong quá trình đốt cháy. Tuy nhiên, cần phải đặt câu hỏi liệu đó có phải là một lựa chọn khả thi không. Amoniac là một nhiên liệu chưa bao giờ được đốt cháy trong lò xi măng vì vậy các đặc tính ngọn lửa và khả năng hình thành NOx chưa được biết đến, trước khi tiến hành các thử nghiệm tại nhà máy trên quy mô đầy đủ. Do vậy, việc sử dụng amoniac làm nhiên liệu đã được mô phỏng trong lò xi măng để đánh giá các đặc tính cháy của nó như là một nhiên liệu đốt cháy đồng thời, đặc biệt là về lượng khí phát thải NOx.

Đốt đồng thời H2 với NH3

Để giảm thiểu lượng khí phát thải CO2, các nhà máy xi măng đang thay thế các nhiên liệu giàu carbon, nghĩa là than cốc bằng các nhiên liệu có tỷ lệ C/H thấp hơn cũng như điều chỉnh hệ số clinker để đáp ứng các mục tiêu khử giảm CO2 tạm thời được đặt ra cho năm 2030. Hàm lượng sinh chất và sinh học trong các nhiên liệu thu hồi dạng rắn và lỏng theo thời gian sẽ trở nên ít có sẵn vì các ngành công nghiệp khác cũng đã bắt đầu cạnh tranh vì những nhiên liệu này. Kết quả là, giá bán các nhiên liệu ‘xanh hơn’ này được dự kiến sẽ tăng lên và cuối cùng có thể trở nên hạn chế và có tính chọn lọc, do đó, làm cho nó không còn hấp dẫn để đốt đồng thời với tỷ lệ lớn nữa. Khi điều này xảy ra, việc đốt H2 và NH3 xanh có thể được xem xét đến như là một giải pháp để giảm thiểu lượng khí phát thải CO2 trước khi xử lý lượng khí phát thải CO2 sinh ra từ quá trình, nghĩa là, quá trình đốt ô-xi và/hoặc CCUS.

Ngọn lửa hydro sẽ ngắn hơn và nóng hơn do nhiệt độ ngọn lửa đoạn nhiệt cao hơn do vậy việc đốt đồng thời với NH3 có nhiệt trị (CV) thấp hơn, với một số điều chỉnh ở vòi đốt lò, sẽ khắc phục được các kịch bản thiếu hụt nhiên liệu có nguồn gốc sinh chất như là một nguồn nhiên liệu chuyển đổi nhanh chóng. Một điều bất lợi đó là, do các điều kiện phối trộn khí – nhiên liệu, sự hình thành NOx thông qua quá trình đốt cháy NH3 sẽ tăng lên. Điều quan trọng là phải chú ý đến sự gia tăng này, cũng như các giải pháp giảm thiểu nó – cho dù lò nung sản sinh ra những lượng khí phát thải NOx cao hơn có thể giảm bớt sau đó trong calciner thông qua việc đốt lại nhiên liệu và/hoặc sử dụng những lượng nhỏ NH3 (trong quá trình khử không xúc tác có chọn lọc – SNCR hoặc SCR). Dưới các điều kiện đốt đồng thời NH3 và H2, sự hình thành CO và NOx cũng như tốc độ và khu vực phản ứng phá hủy được dự kiến sẽ khác biệt so với các kết quả đã phân tích được ở một trong số những bài thực hành mô hình hóa quy mô đầy đủ đầu tiên của lò nung xi măng.

Dữ liệu hạn chế về ngọn lửa khí/amoniac/metan, dưới các điều kiện thiết bị đốt bằng động cơ đốt trong hoặc tua-bin khí cho cả hai trường hợp phối trộn trước và không phối trộn trước, cho thấy ảnh hưởng đáng kể của tỷ lệ nhiên liệu tương đương tới sự hình thành NOx. Các xu hướng báo cáo cho thấy sự gia tăng lượng khí phát thải NOx khi tăng tương ứng hàm lượng NH3 tiếp theo là sự suy giảm tỷ lệ tương đương tăng lên. Các điều kiện này khác biệt đáng kể so với các điều kiện của ngọn lửa lò nung. Trong nghiên cứu đã cho thấy, việc đốt đồng thời NH3 với H2 và sinh chất trong vòi đốt lò nung đã được mô phỏng và so sánh với việc đốt đồng thời H2 với sinh chất. Các kết quả đã được so sánh liên quan tới quá trình đốt, thành phần các chất khoáng và lượng khí phát thải NOx.

Đốt đồng thời NH3 với H2 – kết quả mô hình hóa

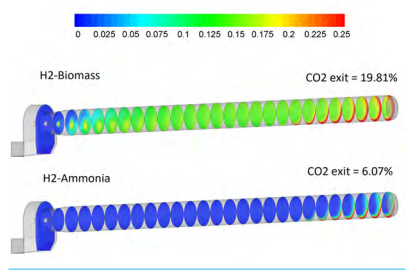

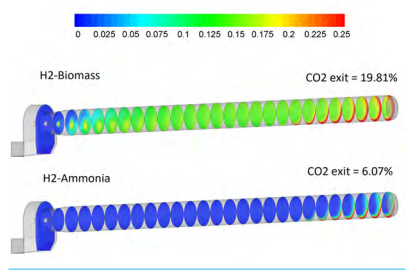

Như là một phần của nghiên cứu tiếp theo và trước khi trình diễn ở quy mô đầy đủ, phân tích độ nhạy đã được thực hiện đối với việc đốt amoniac trong lò sử dụng kỹ thuật mô hình hóa bằng toán học, để hiểu rõ hơn quá trình đốt và tính chất phát thải của nó trước khi thực hiện các thử nghiệm tốn kém ở nhà máy. Như là một phần của chương trình nghiên cứu mới đây, hai mô phỏng mới được thảo luận ở đây và so sánh với các kết quả đốt đồng thời H2 và sinh chất đã được xác nhận dựa trên dữ liệu thử nghiệm ở nhà máy. Kết quả đốt đồng thời amoniac với hydro (Trường hợp 1) được so sánh với mô phỏng ban đầu về đốt đồng thời H2 với sinh chất – Trường hợp Cơ bản (Hình 1). Trong Trường hợp Cơ bản, sinh chất (các dòng chất lỏng và sinh chất dạng rắn) đã được đốt cháy đồng thời với H2 (25% nhiệt đầu vào) và NH3 đã được đốt cháy đồng thời với H2 có cùng tỷ lệ nhiệt đầu vào.

Hình 2 cho thấy không có sự hình thành CO2 ở gần đầu vào lò, vì hydro (25% nhiệt đầu vào) được đốt cháy cùng với amoniac (75%) cháy nhưng không tạo thành CO2. Tuy nhiên, đã có một số CO2 hình thành ở gần đầu phía cấp liệu của lò – lượng khí này phát thải ra là do các phản ứng nung phân rã các hạt bột liệu nóng còn lại chưa phân rã hết, nung dần và giải phóng ra CO2. Khi so sánh, lượng CO2 tăng gấp ba lần đã được tạo ra khi H2 (25%) được đốt cháy đồng thời với sinh chất tương đương với hàm lượng carbon trong sinh chất.

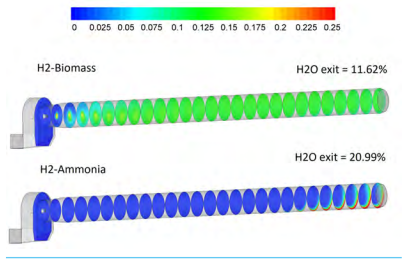

Tỷ lệ hơi nước tạo thành cao hơn cũng đã được quan sát (Hình 3) đối với trường hợp hydro/amoniac, cho thấy không có sự hình thành CO2, vì các sản phẩm đốt cháy chủ yếu là N2 và H2O, vì nhiên liên đốt không chứa carbon. Khi đốt cháy theo tỷ lượng 1 kg NH3 cần khoảng 6,14 kg không khí và sản sinh ra 1,59 kg H2O và 7,2 kg N2.

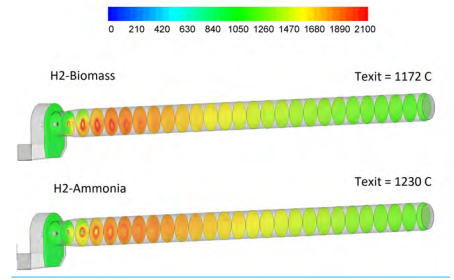

Việc đốt cháy đồng thời amoniac với hydro cũng làm giảm đỉnh nhiệt độ khí cao hơn (Hình 4) do nhiệt độ ngọn lửa đoạn nhiệt cao hơn của hydro vì cả hai đều là nhiên liệu dạng khí, trong trường hợp này, đã cháy ở khoảng cách gần. Trong trường hợp đốt amoniac/hydro, amoniac bù lại cho cường độ ngọn lửa hydro do tỷ lệ thay thế của nó cao hơn và nhiệt trị thấp hơn, nghĩa là, nhỏ hơn 1/6 so với hydro. Nhiệt độ đạt được trong ngọn lửa amoniac/hydro là thấp hơn và ngọn lửa yếu hơn và dài hơn (vùng nóng vẫn kéo dài hơn) so với đốt cháy đồng thời hydro/sinh chất. Amoniac cháy hết trong khi các phân đoạn nhiên liệu sinh chất cháy chậm và chỉ đạt tới 97% – đối với một số khoảng cách đường kính vòi đốt lò. Điều này làm tăng nhiệt độ ở đầu ra của lò.

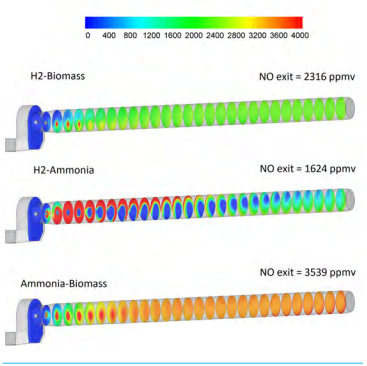

Người ta dự kiến rằng sự có mặt của amoniac sẽ dẫn đến sự hình thành NOx cao hơn đáng kể. Ngược lại, lượng khí phát thải NOx ở phía cấp liệu lò lại giảm xuống trong trường hợp đốt cháy đồng thời amoniac – hydro (Hình 5). Đó là do sự triệt tiêu nhiệt độ khí đỉnh, dẫn đến sự hình thành NOx thấp hơn thông qua đường NOx mang nhiệt. Ngoài ra, hydro, do có độ hoạt tính cao hơn, đã tiêu thụ hầu hết gió sơ cấp của vòi đốt, để lại ít khí ô-xi để ô-xi hóa amoniac, mà dưới các điều kiện thiếu khí thì bị khử thành N2. Từ đó, việc khử giảm NOx hình thành nên đường tạo thành do nhiệt và do nhiên liệu.

Trong trường hợp thứ hai, khi amoniac được đốt cháy đồng thời với sinh chất, hàm lượng NOx đã tăng lên đáng kể do amoniac đánh lửa sớm hơn khi có ô-xi trong dòng gió sơ cấp của vòi đốt. Nhiên liệu sinh chất là một hỗn hợp thịt và bột xương (MBM – 19,4 MJ/kg) và glycerin (CV – 15 MJ/kg). Để so sánh công bằng, thì điều quan trọng phải lưu ý đó là hàm lượng ni-tơ liên kết trong nhiên liệu MBM cao hơn gấp 5 lần so với trong than – vì phần sinh chất đã được đốt cháy trong các điều kiện giàu ô-xi của ngọn lửa ở các khu vực nơi mà gió hai được khuếch tán vào trong ngọn lửa. Trong trường hợp đốt cháy đồng thời amoniac/sinh chất (Trường hợp 2), sự đóng góp của NOx từ NOx mang nhiệt giảm xuống do nhiệt độ đỉnh ngọn lửa tổng thể thấp hơn. Do đó, sự gia tăng hình thành NOx là do sự hình thành NOx trong nhiên liệu, khi amoniac bị ô-xi hóa thành NO khi phản ứng chủ yếu với khí ô-xi từ gió sơ cấp của vòi đốt (có sẵn trong trường hợp không đốt H2). Hàm lượng ni-tơ cao hơn, các hạt MBM giải phóng ra lượng ni-tơ liên kết trong nhiên liệu cao hơn.

Kết quả về khí nóng trong quá trình sấy nguyên liệu đã cho thấy các xu hướng rất giống nhau đối với ba trường hợp. Trong trường hợp amoniac/hydro, đã có sự khác biệt chút ít đó là tạo ra ngọn lửa dài hơn và nhiệt độ đỉnh thấp hơn. Tuy nhiên, khí đã được gia nhiệt vẫn duy trì ở mức nhiệt độ cao hơn trong một khoảng cách xa hơn, đồng thời lớp liệu cũng nóng lên với tốc độ nhanh hơn, quá trình nung phân rã hoàn toàn và tạo thành sản phẩm diễn ra nhanh hơn.

Kết luận

Lý do đằng sau việc xem xét cân nhắc amoniac như là một nhiên liệu chính là chi phí mua hydro cực kỳ cao. Cho đến khi chi phí này có thể điều chỉnh được, thì amoniac có thể được xem xét đến như là một nhiên liệu đốt cháy đồng thời hoặc với hydro hoặc với các nhiên liệu có nguồn gốc sinh chất. Ví dụ, trong các thử nghiệm tại nhà máy, chi phí CO2 tránh phát sinh được (CaCO2) là 1559 Euro/tấn CO2, được ước tính cho mức thay thế nhiệt 40% hydro ở vòi đốt chính, so với các điều kiện đốt 100% than. Hydro chịu trách nhiệm cho khoảng 87% chi phí hỗn hợp nhiên liệu ở đầu vòi đốt.2 Thật khó có thể định lượng được khoản chi phí tiết kiệm được khi đốt amoniac vì có rất nhiều yếu tố, nghĩa là, chi phí về vận chuyển đường dài, công nghệ được sử dụng trong quá trình sản xuất hydro và hoặc amoniac, mức tận dụng năng lượng xanh, .v.v… Chênh lệch về chi phí sẽ trở nên lớn hơn khi quy mô mở rộng các dự án tăng lên, và khi các công nghệ được phát triển để giảm bớt chi phí vận chuyển. Tuy nhiên, khi không có hạ tầng cơ sở vận chuyển hydro (và các triển vọng tiết kiệm năng lượng để chuyển đổi lại NH3 thành H2 tại vị trí sử dụng), thì không chỉ là vấn đề hiệu suất năng lượng để đốt cháy amoniac trực tiếp, mà còn là vấn đề đốt cháy đồng thời nó với hydro cũng sẽ triệt tiêu nhiệt độ ngọn lửa đỉnh do mật độ năng lượng của nó thấp hơn.

Xem xét quá trình đốt và lượng khí phát thải, các kết quả đã trình bày chứng minh cho các phát hiện thử nghiệm amoniac ở quy mô nhỏ, trong đó 30% lượng khí phát thải NOx giảm được đã quan sát thấy khi amoniac dùng làm nhiên liệu được đốt trong các tua-bin khí chạy bằng khí thiên nhiên.1 Mô hình toán học được sử dụng trong các dự đoán, đã có tác dụng sớm hơn so với các thử nghiệm ở lò nung đối với một số tỷ lệ đốt cháy đồng thời hydro với sinh chất và than cũng như ngọn lửa nhiên liệu thay thế. Các kết quả đã trình bày chứng tỏ ảnh hưởng của các trường hợp đốt cháy đồng thời amoniac lên các điều kiện động lực học chất lỏng – nhiệt mới nổi và cách thức điều chỉnh mức thay thế amoniac cũng như các chương trình đốt nó để giảm thiểu khả năng hình thành NOx cao hơn.

Tài liệu tham khảo

- JULIE et al, ‘The Potential Role of Ammonia as Marine Fuel – Based on Energy Systems Modelling and Multi-Criteria Decision Analysis,’ Hansson, Sustainability (April 2020).

- ‘State of the art fuel mix for UK cement production to test the path for ‘Net Zero’: a technical, environmental and safety demonstration,’ chrome-extension://efaidnbemnnnibpcajpcglclefinmkaj/https://assets.publishing.service.gov.uk/media/637e4d85d3bf7f154955962d/phase_3_state_of_the_art_fuel_mix_for_UK_cement_production_to_test_the_path_for_net_zero.pdf