Tác giả: A. Thomas, S.C. Liew, M. Pagels, & P. Suraneni, Công ty Carbon Upcycling Technologies

Đăng trên Tạp chí World Cement số tháng 5/2024, Tr.55-60

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, A. Thomas, S.C. Liew, M. Pagels, & P. Suraneni, Công ty Carbon Upcycling Technologies, trình bày việc sử dụng quá trình hoạt hóa cơ hóa học tăng cường để chuyển đổi các nguyên vật liệu thành SCMs.

Những năm 2020 đã được Hiệp hội Xi măng & Bê tông Toàn cầu (GCCA) coi là ‘thập kỷ chuyển giao’ trong Lộ trình Bê tông Ròng bằng 0 của họ. Các công ty thành viên của GCCA đã cam kết đến cuối thập kỷ này sẽ giảm 25% lượng khí phát thải ròng so với mức cơ bản năm 1990. Để đạt được mục tiêu tham vọng này, các nguyên vật liệu thay thế là rất quan trọng để có thể sản xuất ra xi măng và bê tông thấp carbon. Tuy nhiên, vì quá trình chuyển đổi năng lượng đang tăng tốc trong các ngành công nghiệp khác nhau như năng lượng và luyện kim, tính sẵn có của vật liệu kết dính phụ trợ thêm (SCMs) như tro bay và xỉ lò cao dạng hạt nghiền mịn (GGBFS) đang giảm dần và các chuỗi cung ứng xi măng đang ngày càng biến động, không chắc chắn và mang tính quốc tế. Do đó, các nguồn cung SCM trong tương lai sẽ có khả năng phải nhập khẩu từ các quốc gia có tốc độ chuyển đổi chậm hơn sang các thị trường Bắc Mỹ và Châu Âu, như đã bắt đầu diễn ra trên toàn cầu.

Với việc các mục tiêu khử giảm phát thải khí CO2 vào năm 2030 đang hướng tới, ngành xi măng và bê tông đang phải đối mặt với một nhu cầu cấp thiết là phát triển các nguồn SCM mới tại chỗ, dồi dào, và có thể sản xuất được với mức tiêu hao năng lượng thấp.

Tổng quát

Carbon Upcycling Technologies (CUT) là một công ty thu gom và sử dụng carbon chuyên sản xuất các SCM kỹ thuật có hàm lượng carbon thấp từ CO2 thu gom được và phế thải công nghiệp được tái chế hoặc các khoáng tự nhiên. Công ty đã phát triển chuyên môn trong chuyển hóa các nguyên liệu trơ, phi truyền thống thành SCMs tăng cường thông qua quá trình Tách lớp Hóa học được Hỗ trợ Cơ học (MACE) độc quyền của mình.

Quá trình Hoạt hóa Cơ hóa học (MCA) là một quá trình nghiền được hỗ trợ về mặt hóa học, phá vỡ các nguyên liệu có chứa nhiều tinh thể, làm tăng hàm lượng vô định hình của chúng, và sản xuất ra vật liệu kết dính hoạt hóa. Quá trình độc quyền của CUT sử dụng CO2 để làm tăng hiệu quả xử lý của MCA thông thường.

Hơn nữa, khi nguyên liệu giàu can-xi và magie được sử dụng, cơ hội thu gom carbon tăng lên, vì CO2 có thể bị giữ lại dưới dạng cacbonat. Công nghệ của CUT, một hệ thống khô, áp suất thấp, được áp dụng tại các nhà máy xi măng và các điểm phát thải khác để thu gom/thu giữ trực tiếp CO2 từ ống khói của lò nung.

Liệu cấp, cùng với khí thải, đi vào lò phản ứng, trong đó nó sẽ được nghiền và tách lớp, chuyển hóa thành SCM đồng thời khoáng hóa CO2. Quá trình liên tục này tái chế các nguyên liệu trơ hoặc phi tiêu chuẩn, chẳng hạn như đất sét, xỉ luyện kim, mạt đá, cặn khoáng đã qua xử lý, và tro được đổ ra bãi chôn lấp, thành các nguồn SCMs tăng cường tại chỗ có giá trị. Tính đến nay, CUT đã kích hoạt được hơn 100 loại nguyên liệu khác nhau với các thành phần hóa học đa dạng. CUT hiện đang làm việc cùng với hai công ty vật liệu xây dựng quốc tế lớn để sản xuất ra SCMs hoạt hóa từ các nguyên vật liệu đã nói đến ở trên để có thể sản xuất ra xi măng hỗn hợp. CUT đã vận hành một máy nghiền trong 3 năm qua cho một trạm trộn sẵn ở Canada để xử lý tro bay Loại F, sản xuất ra hơn 3000 tấn SCMs được tăng cường CO2 mà đã được sử dụng trong một loạt dự án xây dựng trên khắp miền Tây Canada.

Độ hoạt hóa cơ hóa

MCA là một quá trình khác với quá trình nghiền thông thường. Trong quá trình nghiền thông thường, diện tích bề mặt tăng lên và cỡ hạt giảm xuống. Tuy nhiên, cấu trúc vật liệu không bị thay đổi về mặt hóa học (ngoài việc thỉnh thoảng bị nhiễm bẩn từ bi đạn nghiền). Quá trình nghiền thông thường thường được cho là tuân theo Định luật von Rittinger mà chỉ rõ rằng năng lượng cần thiết cho quá trình nghiền thành bột tỷ lệ thuận với sự gia tăng tiết diện bề mặt tạo ra.1 Nói cách khác, diện tích bề mặt của nguyên vật liệu tỷ lệ thuận với thời gian nghiền.

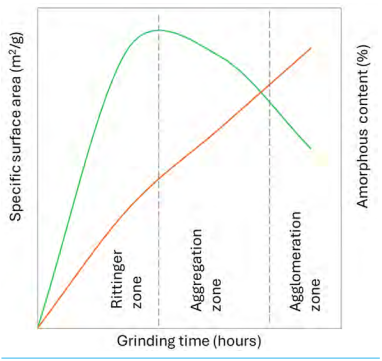

Có rất nhiều lý thuyết liên quan tới MCA. Mô hình Avvakumov, như đã chỉ ra ở Hình 1, gợi ý rằng ban đầu (giai đoạn 1), có tính chất tương tự như Định luật Rittinger quy định vị trí tiết diện bề mặt riêng (SSA) tăng lên. Ở giai đoạn 2, quá trình kết tụ làm hạn chế diện tích bề mặt tăng lên, tuy nhiên, năng lượng cơ học dẫn đến sự thay đổi hóa học/cấu trúc của nguyên vật liệu, khiến cho cấu trúc các pha tinh thể bị phá vỡ thành rất nhiều sản phẩm vô định hình. Ở giai đoạn 3, SSA giảm thêm, trong khi hàm lượng vô định hình tăng thêm.1 Sự rối loạn tăng lên trong nguyên vật liệu vô định hình và sự gia tăng diện tích bề mặt góp phần làm gia tăng độ hoạt tính và khả năng chuyển hóa nguyên vật liệu trơ thành SCMs.

Đất sét và MCA

Đất sét từ lâu đã được xem là một trong số những nguồn nguyên liệu đầy hứa hẹn nhất để sản xuất SCMs mới trên quy mô lớn. Chúng có sẵn dồi dào trên khắp thế giới, và có khối lượng tương đương với hàng tỷ tấn sản lượng xi măng mà được dự kiến sẽ tăng lên hơn 50% vào năm 2050.2 Công nghệ chính có sẵn để hoạt hóa đất sét thành SCM hoạt tính liên quan tới quá trình nung bằng nhiệt tiêu tốn khá nhiều năng lượng. Trong quá trình nung, đất sét được nung nóng đến 700-900oC để khử hydroxyl trong cấu trúc hỗn loạn của các khoáng chất đất sét. Đất sét nung tạo ra thể hiện độ hoạt hóa phù hợp cho sử dụng SCM, tuy nhiên, tính hiệu quả tỷ lệ với hàm lượng cao lanh trong đất sét, nhìn chung là kém hiệu quả khi ở mức dưới 30%.3 Cho dù tiêu tốn năng lượng ít hơn so với quá trình sản xuất xi măng, quá trình nung vẫn phụ thuộc vào việc đốt nhiên liệu hóa thạch. Quá trình nung đất sét cũng có những thách thức khác nữa, nói chung là sản xuất ra các sản phẩm không màu với nhu cầu nước cao trong xi măng và bê tông.

Trái lại, độ hoạt hóa cơ hóa học có thể hoạt hóa đất sét có hàm lượng cao lanh dưới 30%.1,3,4 Đất sét cao lanh và các loại đất sét khác được hoạt hóa bằng MCA khi năng lượng dẫn đến sự đứt gãy liên kết AI-O-Si và các liên kết khác, các thay đổi về sự kết hợp AI, và các thay đổi bề mặt của tỷ lệ AI/Si, gây ra sự biến hình do mất thứ tự.1 Sử dụng công nghệ CUT, có thể hoạt hóa một loạt đất sét, bao gồm cả các loại đất sét có hàm lượng cao lanh thấp 5%. So với quá trình nung, quá trình này cần ít năng lượng hơn, và có thể tạo ra các sản phẩm có độ hoạt hóa cao hơn và giảm bớt nhu cầu nước.

Các phép đo độ hoạt tính

SCMs được đưa vào bê tông do các phản ứng puzolan và thủy lực tiềm tàng của chúng, dẫn đến làm tăng khả năng hình thành C-S-H, tăng cường đặc tính cô đặc và vận chuyển, cuối cùng là cải thiện độ bền. Độ hoạt tính, cho thấy mức độ của các phản ứng này, được đo bằng các phương pháp khác nhau chẳng hạn như giải phóng nhiệt hòa tan có lựa chọn, tiêu thụ canxi hydroxid (vôi tôi), và thử cường độ. Độ hoạt tính có liên quan chặt chẽ tới cường độ ở độ tuổi muộn hơn và độ bền, cho dù là phép đo đơn giản hơn. Trong nghiên cứu này, độ hoạt tính đã được đánh giá bằng cách sử dụng phép thử R3 điều chỉnh, gần giống với phép thử ASTM C1897 R3.5

| Nguyên liệu | Cao Lanh (%) | Illite/Mica (%) | Thạch anh (%) | Vô định hình (%) | Độ hoạt tính (J/g SCM) |

| Đất sét thô LK | 9,4 | 16,4 | 17,3 | 48,8 | 33,6 |

| CUT đất sét LK | 0,0 | 0,0 | 20,8 | 67,4 | 332,1 |

| Đất sét thô HK | 82,0 | 2,0 | 0,0 | 12,9 | 50,1 |

| CUT đất sét HK | 1,4 | 0,0 | 0,1 | 97,7 | 436,6 |

Bảng 1. Dữ liệu XRD cho nguyên liệu thô và đất sét LK và HK được xử lý bằng CUT.

Các kết quả sử dụng phương pháp hoạt hóa cơ hóa học tăng cường

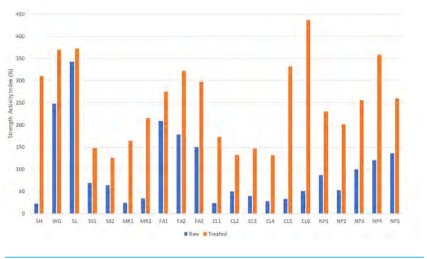

Hình 2 đưa ra biểu đồ tóm tắt các kết quả, cho thấy sự giải phóng nhiệt của nguyên liệu thô (xử lý sơ bộ) và nguyên liệu đã qua xử lý (sau xử lý) đối với 21 loại nguyên liệu khác nhau.

Những thay đổi đáng kể về độ hoạt tính sau xử lý được thể hiện rõ trong Hình 2, với các mức tăng đôi khi gấp 3 đến 13 lần (200-1200%) hoặc hơn so với độ hoạt tính ban đầu. Mức giới hạn cho nguyên liệu trơ đã được đề nghị là khoảng 100 J/g SCM. Toàn bộ các nguyên liệu đã qua xử lý đều cho thấy ở đây là đã vượt qua mức giới hạn. Hầu hết các nguyên liệu thô trình bày ở đây đều không vượt qua mức giới hạn.

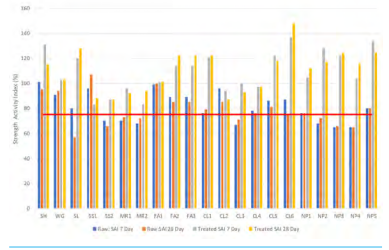

Đối với các nguyên liệu tương tự, Hình 3 cho thấy các dữ liệu về chỉ số hoạt tính cường độ (SAI) ASTM C311 ở 7 và 28 ngày tuổi, tương ứng. Hầu hết các nguyên liệu đều cho thấy giá trị SAI sau xử lý tăng đáng kể ở cả 7 và 28 ngày, bao gồm cả một số nguyên liệu mà cho thấy giá trị lớn hơn 100% SAI.

Độ hoạt hóa cơ hóa học tăng cường cho đất sét

Bảng 1 thể hiện thành phần khoáng chất được xác định bằng phép nhiễu xạ tia X (XRD) cho hai nguồn đất sét có hàm lượng cao lanh thấp và cao, được ký hiệu là LK và HK, tương ứng. Quá trình MACE tăng cường CO2 của CUT làm giảm một cách hiệu quả hàm lượng cao lanh trong cả hai trường hợp, với các nguyên liệu đã qua xử lý cho thấy gần như không có hàm lượng cao lanh lắng cặn và hàm lượng vô định hình thì tăng lên. Hàm lượng cao lanh giảm đi và hàm lượng vô định hình tăng lên dẫn đến độ hoạt tính tăng lên (như đã nói đến ở trên là có liên quan tới cường độ và độ bền của bê tông). Các nguyên liệu đã qua xử lý có độ hoạt tính khoảng từ 330 – 440 J/g SCM, so với các nguyên liệu thô trơ có độ hoạt tính khoảng từ 34 – 50 J/g SCM.

Hình 4 trình bày sự so sánh về sự phát triển của hàm lượng vô định hình trong hai quá trình. Quá trình của CUT đạt được hàm lượng SSA và vô định hình lớn hơn so với MCA thông thường, kể cả ở thời gian xử lý thấp hơn đáng kể.

Quá trình CUT tách ra từ MCA điển hình, có đặc điểm biến hình đáng kể ở vùng Rittinger. Vùng kéo dài này làm giảm năng lượng và thời gian xử lý, cùng với diện tích bề mặt và độ hoạt tính cao hơn so với MCA thông thường. Động lực học quá trình cũng thay đổi, với hàm lượng vô định hình tăng lên nhanh chóng hơn trong quá trình MACE. Việc tăng cường CO2 có thể hiểu được bằng cách xem xét đất sét như là một xí dụ minh họa.

Với sự có mặt của khí giàu CO2 dưới các điều kiện áp suất riêng, axit carbonic có thể tạo thành thông qua phản ứng với nước được giải phóng ra bởi quá trình khử hydroxid đất sét, hoặc từ nước được bổ sung thêm vào hệ thống. Các proton gốc axit này xuyên qua và tấn công các nhóm OH trong cấu trúc trong các lớp đất sét chưa biến đổi.

Đồng thời, hoạt động nghiền liên tục nghiền thêm nguyên liệu, làm tăng SSA, và để lộ ra các lớp chưa thay đổi. Chu trình tự lan truyền này của quá trình khử hydroxid và sự tạo thành axit dẫn đến một quá trình hiệu quả tạo ra một hỗn hợp các aluminosilicat ngậm nước, vô định hình, xốp rỗng, bị proton hóa với độ hoạt hóa cao. Cũng có thể CO2 tác động như là một chất bôi trơn giữa các lớp, hoặc như là một chất trợ nghiền, làm giảm độ kết tụ vốn có và kéo dài vùng Rittinger.

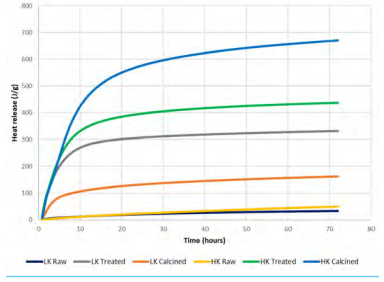

Với các nguyên liệu khác (Hình 2), sau quá trình MACE của CUT, độ hoạt hóa của đất sét tăng lên đáng kể. Hình 5 trình bày các kết quả về độ hoạt hóa so sánh nguyên liệu thô với nguyên liệu đã qua xử lý bằng CUT và các thành phần nung của chúng.

Đất sét thô là loại trơ, có lượng nhiệt giải phóng ra thấp hơn 50 J/g SCM. Đối với đất sét LK và HK, nhiệt giải phóng ra tăng lên 888% và 771% sau quá trình MACE, với giá trị hoạt động được hoạt hóa là 332 và 437 J/g SCM, tương ứng. Đối với đất sét HK, như đã dự kiến, quá trình nung mang lại độ hoạt tính cao (670 J/g SCM) trong khi đất sét LK, độ hoạt tính lại thấp, 162 J/g SCM. Đối với các nguồn đất sét thấp cao lanh, MCA, và đặc biệt là MACE mang lại độ hoạt tính lớn hơn nhiều so với quá trình nung. Nói cách khác, MACE có thể hoạt hóa đất sét tin cậy hơn, không kể đến hàm lượng cao lanh của chúng, khi so sánh với quá trình nung.

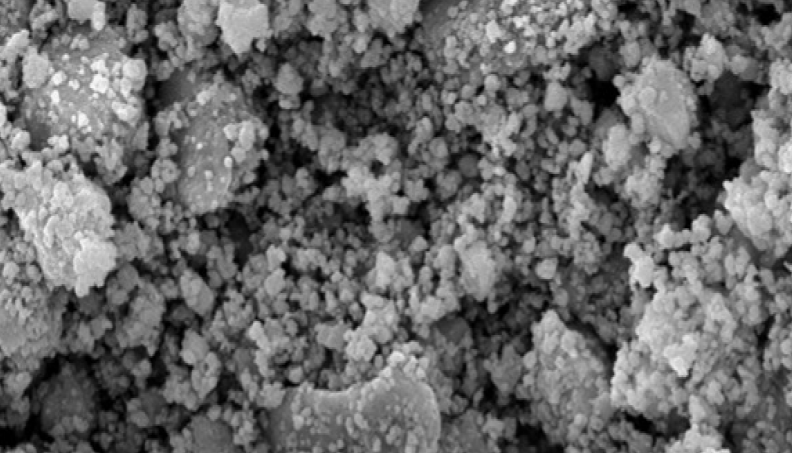

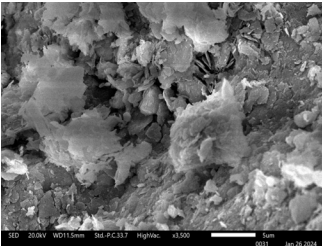

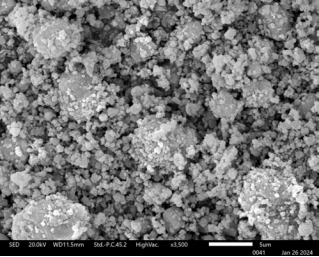

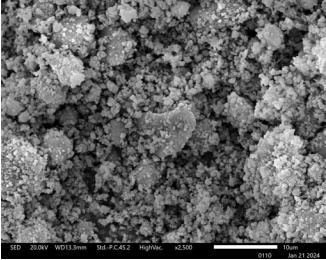

Hình 6,7,8 và 9 minh họa những thay đổi về cấu trúc vi mô của đất sét trước và sau quá trình MACE của CUT. Cả đất sét LK lẫn đất sét HK đều cho thấy sự thay đổi về cấu trúc từ các hạt dạng phiến lớn đến các hạt nhỏ hơn và tròn hơn. Kích thước hạt giảm đi và SSA tăng lên được thể hiện rõ qua các vi ảnh.

Trong MCA, SSA tăng lên góp phần làm gia tăng độ hoạt tính, sự biến hình cũng vậy (có thể nói là, sự biến hình quan trọng hơn, vì các nguyên liệu trơ không thể hoạt hóa được chỉ đơn giản thông qua việc giảm kích thước hạt). Ngoài ra, do các hạt dạng cầu, nên nhu cầu nước thấp hơn so với đất sét nung. Nhu cầu nước/chất siêu dẻo tăng lên thường có thể hạn chế mức thay thế của đất sét nung trong thực tế, do đó nhu cầu giảm bớt này là một lợi thế quan trọng của quá trình MACE.1,4,6

Tiềm năng thị trường

Để khử carbon nhanh chóng, ngành xi măng về cơ bản cần phải dừng đốt nhiên liệu hóa thạch trong quá trình sản xuất xi măng. Các tiến bộ trong công nghệ gia nhiệt thấp carbon là đầy hứa hẹn, nhưng hiện cũng đã có những giải pháp khả thi và có thể thực hiện ngay được để tạo ra vật liệu kết dính mà không cần đến các quy trình nhiệt và điện tiêu tốn nhiều năng lượng.

Ở khu vực phía nam toàn cầu, nơi mà hầu hết nhu cầu xi măng sắp tới được dự kiến sẽ tăng lên, yêu cầu xi măng thấp carbon phải hiệu quả về chi phí ở mức chi phí mục tiêu khoảng từ 20-50 USD/tấn trên quy mô lớn.

Các công nghệ có khả năng hoạt hóa nguyên liệu thay thế có sẵn ở địa phương, chẳng hạn như đất sét thấp cao lanh và các loại xỉ luyện kim mới, phù hợp với nhu cầu thị trường đối với clinker sản xuất là rất quan trọng để đạt được các mức chi phí sản xuất này. Nhờ áp dụng SCMs chứa CO2, các nhà sản xuất xi măng có cơ hội chưa từng có để tái thiết lại chính mình từ việc là các nguồn gây phát thải lớn thành các đơn vị tạo ra tín chỉ carbon chất lượng cao, một loại hàng hóa vô giá trong tương lai.

Kết luận

Vì sự chuyển đổi năng lượng khiến cho chuỗi cung ứng xi măng đối với SCMs thông thường như tro bay và GGBFS về cơ bản dễ bị tổn hại, quá trình MCA của Carbon Upcycling nổi lên như là một giải pháp quan trọng cho việc sản xuất SCM và che-lát hóa carbon tuần hoàn tại chỗ.

Quá trình được tăng cường CO2 này mang lại tiết diện bề mặt riêng, hàm lượng vô định hình, và độ hoạt hóa có thể so sánh với MCA thông thường sử dụng ít năng lượng hơn và thời gian xử lý nhanh hơn.

Độ hoạt tính tăng lên đáng kể đạt được đối với một số nguyên liệu, khi so sánh nguyên liệu thô với nguyên liệu đã qua xử lý. Độ hoạt tính tăng lên này được thúc đẩy bởi sự gia tăng hàm lượng vô định hình và diện tích bề mặt riêng. Đất sét và các nguyên liệu khác được hoạt hóa bằng MACE cho thấy nhu cầu nước giảm đi khi so sánh với đất sét nung, mà ít nhất một phần là do các hạt hình cầu được tạo ra.

Bằng cách cho phép sử dụng các loại nguyên liệu đa dạng và khoáng hóa carbon thông qua giải pháp hoàn toàn bằng điện, tiêu tốn ít năng lượng, quá trình của CUT đã thiết lập nên một giải pháp hiệu quả về kinh tế và có thể mở rộng quy mô làm giảm đáng kể lượng khí phát thải cho ngành xi măng trong thập kỷ hành động vì khí hậu quan trọng này.

Tài liệu tham khảo

- TOLE, I., HABERMEHL-CWIRZEN, K. and CWIRZEN, A., ‘Mechanochemical Activation of Natural Clay Minerals: An Alternative to Produce Sustainable Cementitious Binders-Review,’ Mineralogy and Petrology, Vol. 113 (2019), pp. 449-462.

- TANAKA, N. and STIGSON, B., ‘Cement Technology Roadmap: Carbon Emissions Reductions up to 2050,’ World Business Council for Sustainable Development, (2009), pp. 1-36.

- MAIER, M., BEUNTNER, N., and THIENEL, K.C., ‘Mineralogical Characterization and Reactivity Test of Common Clays Suitable as Supplementary Cementitious Material,’ Applied Clay Science, Vol. 202 (2021), p. 105990.

- SOURI, A., KAZEMI-KAMYAB, H., SNELLINGS, R., NAGHIZADEH, R., GOLESTANI-FARD, F., and SCRIVENER, K., ‘Pozzolanic Acivity of Mechanochemically and Thermally Activated Kaolins in Cement,’ Cement and Concrete Research, Vol.77 (2015), pp. 47-59.

- SURANENI, P., ‘Recent Developments in Reactivity Testing of Supplementary Cementitious Materials,’ RILEM Technical Letters, Vol.6 (2021), pp.131-139.

- FERRARI, L., BORTOLOTTI, V., MIKANOVIC, N., BEN-HAHA, M., and FRANZONI, E., ‘Influence of calcined clay on workability of mortars with low-carbon cement,’ NanoWorld J, Vol.9 (S2) (2023), pp.S30-S34.