Tác giả: Martin Wuerth, Công ty Wuerth Consulting Engineers

Đăng trên Tạp chí Cement World số tháng 5/2024, Tr.39-42

Người dịch: Nguyễn Thị Kim Lan.

Trong bài viết này, Martin Wuerth, công ty Wuerth Consulting Engineers, bàn luận về phương án sửa chữa silo hiệu quả về chi phí mà có thể kéo dài tuổi thọ của silo chứa thêm hơn 30 năm.

Mỗi công trình đều có thời hạn sử dụng. Nếu chúng không được quản lý, thì khi đến hạn, kết cấu công trình cuối cùng cũng sẽ sụp đổ. Kết cấu silo chứa thường sụp đổ hơn gấp ba lần so với tất cả các kết cấu công trình dân dụng khác và hiện tượng này xảy ra trên khắp thế giới. Thậm chí các kết cấu cực kỳ tối tân như các sân bóng đá, các cây cầu và các tòa nhà chọc trời còn an toàn hơn các silo chứa!

Có hai lý do chính cho điều này:

► Thứ nhất, tải trọng biến đổi của silo chứa là xấp xỉ 90% tổng tải trọng, trong khi đó, tải trọng biến đổi của một cây cầu hay một tòa nhà <50%. Nói cách khác, kết cấu silo hoạt động gần với giới hạn sử dụng của nó hơn nhiều so với các hạng mục công trình khác.

► Thứ hai, công tác bảo trì là khác nhau. Các công trình tòa nhà và các cây cầu được sử dụng bởi con người, mà thường phát hiện ra các vết nứt và sự hư mòn ngay từ sớm. Các hạng mục công trình công hoặc tư cũng được giám sát bởi các nhà quản lý công trình, những người quan tâm đến công trình của họ. Tuy nhiên, ai là người quan tâm tới các silo chứa trong nhà máy xi măng? Thường thì, không có ai cả. Miễn sao thiết bị hoạt động thì mọi thứ đều được coi là ổn.

Thời gian sử dụng

Thời gian sử dụng là thời gian trong đó cốt thép và phương pháp dự ứng lực có thể giữ nguyên liệu rời ở bên trong silo. Chất lượng bê tông kém, nhiệt độ cao và thấp, mưa axit, các khiếm khuyết thiết kế hoặc sự mài mòn sẽ hạn chế thời gian sử dụng.

Lớp bê tông phù hợp phủ lên trên thanh cốt thép đảm bảo rằng lực kéo căng trong thanh cốt thép có thể được truyền tải giữa thanh cốt thép này sang thanh cốt thép khác. Lớp bê tông bảo vệ được lựa chọn không chỉ quan trọng đối với sự truyền tải này, mà còn bảo vệ thanh cốt thép khỏi bị ảnh hưởng của môi trường axit.

Để tính toán thời gian sử dụng còn lại, một khía cạnh quan trọng cần cân nhắc xem xét đó là chiều sâu carbonat hóa trong lớp bê tông bảo vệ. Carbonat hóa là vùng bê tông tại bề mặt đã thay đổi từ một lớp nền tự nhiên sang lớp nền axit. Ô nhiễm không khí, nước biển và mưa axit làm tăng tốc quá trình này. Nếu như vùng carbonat hóa lan tới thanh cốt thép, thanh thép sẽ bắt đầu bị mài mòn cho đến khi không còn thép nữa.

Tùy thuộc vào kết quả kiểm tra, thời gian sử dụng còn lại có thể tính toán và ước tính được.

Trung bình, chiều sâu carbon của một bề mặt bê tông 50 năm tuổi là khoảng 20mm. Vì 20mm này cũng được sử dụng cho lớp bê tông bảo vệ thanh cốt thép, thời gian sử dụng của một kết cấu silo cũ trung bình có thời hạn là 50 năm. Quá trình này dễ dàng phát hiện vì sau khi chiều sâu carbon đạt tới thanh cốt thép, thanh cốt thép không còn được bảo vệ nữa và bắt đầu bị mài mòn. Khi thép bị ăn mòn cần nhiều không gian hơn, lớp bê tông bảo vệ sẽ bong tróc ra. Tại thời điểm này, rõ ràng là tình trạng của kết cấu đó sẽ bị hạn chế.

Loại giải pháp sửa chữa nào được yêu cầu?

Nếu chủ đầu tư không hài lòng với thời gian sử dụng còn lại được tính toán, kết cấu phải được gia cường. Đối với việc sửa chữa, yêu cầu phải có các kết quả phân tích thiết kế, lớp bê tông bảo vệ và chiều sâu carbonat hóa. Nếu như phân tích thiết kế không thỏa đáng, thanh cốt thép cần phải được gia cường kết hợp với giải pháp sửa chữa bê tông.

Không chỉ tình trạng của silo hiện tại là quan trọng để lựa chọn cách thức sửa chữa, mà cả chiều cao của silo cũng vậy để lựa chọn phương pháp hiệu quả về kinh tế nhất. Ví dụ, giải pháp sửa chữa mềm truyền thống liên quan đến việc phun hydro vào bề mặt bê tông, phun cát làm sạch vào thanh cốt thép đã bị ăn mòn và lấp đầy lớp bê tông bảo vệ bị mất bằng vữa cải biến hoặc phun bê tông, có giới hạn về chiều cao. Chi phí lắp đặt giàn giáo, phun hydro cũng như phun cát làm sạch tăng lên theo bình phương chiều cao. Với chiều cao 25m, giải pháp sửa chữa mềm rẻ hơn so với giải pháp thi công lớp vỏ bọc mới. Khi silo có chiều cao hơn 35m, thì giải pháp thi công lớp vỏ bọc mới lại rẻ hơn và nhanh hơn nhiều so với giải pháp sửa chữa mềm. Đối với chiều cao từ 25-35m, thì nên kiểm tra trên thị trường địa phương để xác định giải pháp nào hiệu quả hơn về kinh tế.

Giải pháp thi công lớp vỏ bọc mới cho silo đồng nhất ở Karsdorf (Đức)

Nếu chủ đầu tư không hài lòng với thời gian sử dụng còn lại được tính toán, thì kết cấu phải được gia cường. Để sửa chữa, cần phải có kết quả phân tích thiết kế, lớp bê tông bảo vệ và chiều sâu carbonat hóa. Nếu kết quả phân tích thiết kế không thỏa đáng, cốt thép phải được gia cường kết hợp với giải pháp sửa chữa bê tông.

Không chỉ tình trạng của silo hiện tại là quan trọng để lựa chọn loại hình sửa chữa, mà chiều cao của silo cũng vậy để lựa chọn giải pháp hiệu quả về kinh tế nhất. Ví dụ, giải pháp sửa chữa mềm truyền thống liên quan đến việc phun hydro vào bề mặt bê tông, phun cát làm sạch vào thanh cốt thép bị mài mòn và lấp đầy lớp bê tông phủ bị thiếu bằng vữa cải biến hoặc phun bê tông vào, có chiều cao bị hạn chế. Chi phí lắp đặt giàn giáo, phun hydro vào cũng như phun cát làm sạch tăng lên theo bình phương chiều cao. Với chiều cao lên tới 25m, thì giải pháp sửa chữa mềm rẻ hơn so với một lớp vỏ bảo vệ mới. Khi silo có chiều cao hơn 35m, thì lớp vỏ bảo vệ mới lại rẻ hơn và thi công nhanh hơn nhiều so với giải pháp sửa chữa mềm. Đối với chiều cao từ 25-35m, thì nên kiểm tra trên thị trường địa phương để xác định loại giải pháp nào hiệu quả hơn về kinh tế.

Lớp vỏ bảo vệ mới cho các silo đồng nhất sở Karsdorf (Đức)

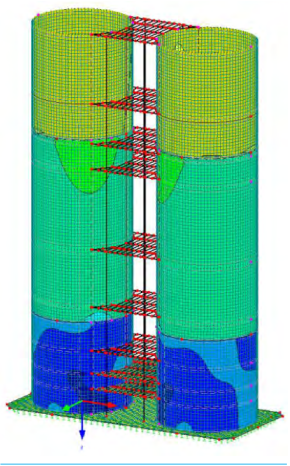

Opterra Germany đã yêu cầu Wuerth Consulting Engineers lập kế hoạch sửa chữa hai silo đồng nhất của mình cao 65m được xây dựng vào năm 1969 ở Karsdorf, Đông Đức. Hình 2 cho thấy tình trạng của các silo sau khi chạy nhà máy được hơn 50 năm.

Chỉ cần nhìn thoáng qua bề mặt lớp bê tông bên ngoài của vỏ bọc silo (Hình 2) cho thấy rằng silo đã bị ăn mòn nghiêm trọng và lớp bê tông bảo vệ có vấn đề. Tính toán lại lớp vỏ bọc silo dựa vào các dấu hiệu silo hiện tại đã cho thấy rằng hệ số an toàn chống đổ sập lớp vỏ bọc trong quá trình vận hành chỉ là 1,0 thay vì 1,5-1,75.

Việc giảm hệ số an toàn này được dựa trên căn cứ thanh cốt thép bị mài mòn, lớp bê tông bảo vệ các mối mối chồng thanh cốt thép bị mất đi, cũng như việc điều chỉnh tiêu chí ‘mới’ cho trường hợp tải rút liệu rời.

Khách hàng sử dụng các silo đồng nhất này cho sản xuất clinker. Không thể dừng lò hơn 2-3 tuần trong mùa đông được. Trong mùa hè, nhà máy chạy 24 giờ, 7 ngày/tuần.

Khách hàng đã kiểm tra vị trí gần các silo đồng nhất hiện có nhằm mục đích xây dựng các silo mới và sau này đưa bột liệu sang các silo đồng nhất mới này. Về lý thuyết, mọi thứ là hoàn hảo bằng dự án thay thế này, tuy nhiên, chi phí cho một giải pháp như vậy sẽ là 10 triệu Euro lớn hơn chi phí sửa chữa lớn silo. Trường hợp này đã khiến khách hàng dễ dàng đi đến quyết định bổ sung thêm các lớp vỏ bọc mới lên các silo hiện có, kéo dài tuổi thọ của chúng thêm 25-35 năm nữa.

Sửa chữa mềm bằng vữa là không phù hợp do chiều cao của silo (chi phí lắp dựng giàn giáo) và cũng xem xét đến việc kết cấu phải được gia cường để đáp ứng các tiêu chí hiện tại (yêu cầu hệ số an toàn > 1,50).

Việc thiết kế lại kết cấu silo đã được yêu cầu để tính toán vật liệu gia cố trong lớp vỏ bọc mới cũng như để kiểm tra liệu phần móng có phải gia cường hay không theo tải trọng tĩnh bổ sung của lớp vỏ bọc mới.

Việc thi công sửa chữa silo này mất hai tuần/mỗi silo, cộng với thời gian chuẩn bị và theo dõi là khoảng một tháng. Silo đầu tiên đã được thực hiện vào tháng 11/2021 và silo thứ hai đã được thực hiện vào tháng 3/2022.

Tương đối đơn giản và dễ dàng bổ sung thêm lớp vỏ bọc thứ hai ở bên ngoài các silo cũ (hoặc bên trong nếu được yêu cầu), tuy nhiên, có rất nhiều vấn đề tiềm ẩn cần xem xét để thực hiện một dự án như vậy. Những vấn đề chính phải giải quyết là độ sai lệch của các silo hiện tại và khoảng không có sẵn xung quanh silo.

Vì thi công bằng ván khuôn trượt hiện nay là rất khác biệt so với cách thức đã được thực hiện cách đây 50 năm, và tiến trình thực hiện của sàn thao tác trượt một phía (ván khuôn trượt) là rất tinh xảo về mặt kỹ thuật, công việc cần phải được giải quyết bởi một chuyên gia.

Lớp vỏ bọc mới được thực hiện bằng ván khuôn thật vững chắc (cần thiết vì là sàn thao tác lắp giàn giáo một phía) phải lựa theo các sai lệch hiện tại theo chiều thẳng đứng và theo chu vi đã được làm nhiều thập kỷ trước đây bằng một hệ thống ván khuôn linh hoạt được cố định vào tâm chu vi silo bằng các sợi dây cáp.

Quy trình thi công bằng ván khuôn trượt cần có không gian thoáng xung quanh kết cấu silo. Cũng phải cân nhắc xem cần phải làm những việc gì đối với các sàn thao tác, các trụ đỡ, các cột và các đường ống xung quanh hiện có. Đây là thách thức lớn đối với đội ngũ kỹ thuật thi công – để tìm ra các giải pháp thuận lợi và khả thi cho các vấn đề này. Việc hiểu rõ quá trình thi công bằng ván khuôn trượt với ván khuôn lắp trên sàn thao tác một phía là chìa khóa quan trọng để thực hiện thành công dự án.

Số lượng các kỹ sư và nhà thầu thi công ván khuôn trượt cho những dự án như vậy là hạn chế. Tuy nhiên, vì chúng chiếm khoảng 15-20% giá trị hợp đồng nên thị trường địa phương với các nhà thầu xây dựng khác nhau vẫn có thể cạnh tranh, tạo điều kiện thuận lợi cho khách hàng đàm phán.

Kết luận

Rất nhiều nhà sản xuất xi măng đang ở trong tình huống liệu họ có phải thay thế hay sửa chữa các silo cũ nhưng lại cần thiết cho họ để sản xuất không. Không có sẵn không gian gần dây chuyền sản xuất cho xây dựng mới và việc vận chuyển nguyên liệu rời đi và trở lại là tốn kém và chi phí đầu tư cao.

Khi kết cấu silo cũ được trang cấp lại bằng một lớp vỏ bảo vệ mới, điều này mang lại một giải pháp nhanh chóng và rẻ tiền, trong khi vẫn duy trì được công suất sản xuất không bị gián đoạn. Với việc đầu tư như vậy, các cơ sở vật chất cũ có thể hoạt động an toàn và dễ dàng thêm 25-35 năm nữa. Đây chỉ là một phần trong chi phí đầu tư vào cơ sở vật chất được xây dựng mới